SCM und IIoT

Laut einer neuen PwC-Studie investieren Industrieunternehmen weltweit jedes Jahr mehr als eine Billion Euro in den Aufbau digitaler Fabriken. Auch in der SAP-Community ist diese Aufbruchstimmung zu beobachten, siehe E-3 Coverstory Juni 2022: von IoT nach ERP. Trotz hoher Investitionen befindet sich aber mehr als die Hälfte der 700 weltweit befragten Unternehmen (darunter 100 mit Hauptsitz in Deutschland) noch in einem sehr frühen Stadium der Implementierung digitaler Systeme und Technologien. Das geht aus der Digital Factory Transformation Survey 2022 hervor, die die Wirtschaftsprüfungs- und Beratungsgesellschaft PwC anlässlich der Hannover-Messe dieses Jahr veröffentlicht hat. Wo früher Kostensenkung und Effizienz im Vordergrund standen, rücken heute Flexibilität und Resilienz in den Vordergrund.

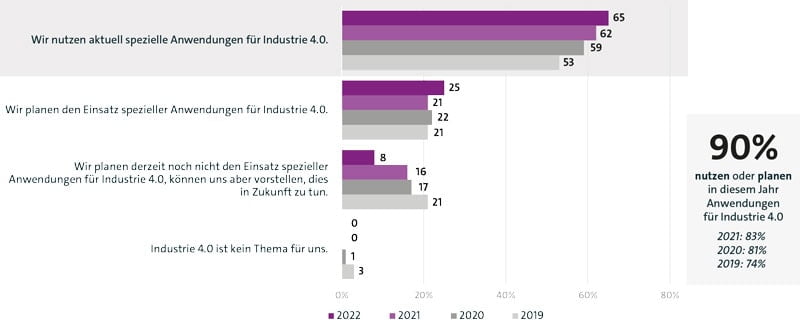

Anlässlich der Hannover-Messe hat der Digitalverband Bitkom erhoben, dass 65 Prozent der Industrieunternehmen ab 100 Beschäftigten spezielle Anwendungen für Industrie 4.0 nutzen, und weitere 25 Prozent planen den Einsatz. Laut Bitkom ist Industrie 4.0 im produzierenden Gewerbe angekommen. Insgesamt setzen 90 Prozent der Unternehmen auf Industrie 4.0 – und investieren dafür rund 6 Prozent ihres gesamten Jahresumsatzes. Vergangenes Jahr waren es nach Bitkom-Angaben mit 83 Prozent noch etwas weniger, im Jahr 2019 waren es sogar erst 74 Prozent. Nur 8 Prozent planen derzeit keinen Einsatz spezieller Anwendungen, können sich aber vorstellen, dies in Zukunft zu tun. Für ausnahmslos alle der befragten Unternehmen ist Industrie 4.0 heute ein Thema.

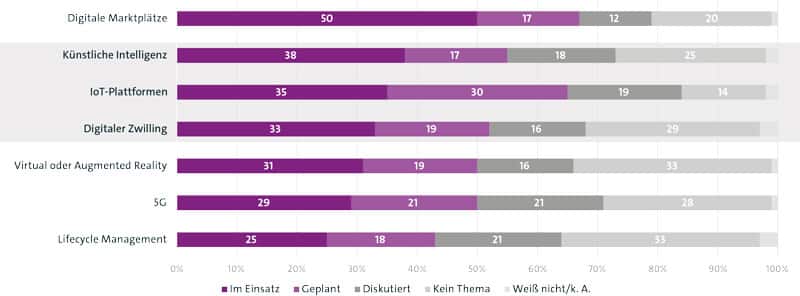

Das Angebot Ariba von SAP zeigt deutlich, dass die Digitalisierung von Produktion und Handel jedoch weit über das Thema Industrie 4.0 und IIoT hinausgeht. End-to-End umfasst dann auch SCM, Logistik und Marktplätze. Mittlerweile nutzt jedes zweite Unternehmen digitale Marktplätze, um Produkte und Dienstleistungen einzukaufen oder zu verkaufen, hat PwC erhoben. Weitere 17 Prozent planen den Eintritt in den elektronischen Handel in den kommenden zwölf Monaten. Für jedes fünfte Unternehmen sind digitale Marktplätze hingegen kein Thema.

Die aktuelle Situation ist für produzierende Unternehmen von anhaltenden Krisen geprägt: Unterbrochene Lieferketten, große Nachfrageschwankungen und der akute Inflationsdruck sind nur einige der Herausforderungen, denen sich die Betriebe stellen müssen. Infolgedessen sind fast alle Unternehmen gezwungen, ihre Produktion flexibler zu gestalten und auf ein Wertschöpfungskettenmodell zu setzen, das Resilienz in den Fokus rückt. Viele SAP-Bestandskunden investieren deshalb in ihre digitale Transformation – aber es ergibt sich ein differenziertes Bild, auf das SAP erst teilweise reagiert hat: Die globale Befragung von 700 Industrieunternehmen durch PwC zeigt, dass die Zahl der Unternehmen, die digitale Technologien zur Senkung von Kosten einsetzen, drastisch eingebrochen ist, während die Zahl der Unternehmen, die investieren, um ihre Flexibilität und Resilienz zu stärken, insgesamt um 76 Prozent gestiegen ist.

Remote Monitoring und Realtime

IoT-Plattformen, mit denen Daten, Produkte, Maschinen oder Prozesse vernetzt werden können, setzen 35 Prozent der produzierenden Unternehmen ein und fast genauso viele planen dies, hat Bitkom für Deutschland erhoben. Fast jedes zweite Unternehmen sieht die größten Potenziale bei sogenanntem Remote Monitoring – also der Fernüberwachung – und bei Echtzeiteinblicken in die Herstellungsprozesse. 42 Prozent schätzen die Beschleunigung von Prozessen. 39 Prozent sehen Potenziale in der Predictive Maintenance. Damit bezeichnet man die vorausschauende Wartung von Maschinen und Systemen, wo zum Beispiel Teile nur bei Bedarf und dann aber rechtzeitig ersetzt werden, bevor ein Defekt eintritt. IoT-Plattformen helfen nach Ansicht von Bitkom auch bei der Erreichung übergeordneter betrieblicher Ziele wie der Umsatzsteigerung, der Qualitätsverbesserung und der Kostensenkung. IoT-Plattformen vernetzen in der Industrie Produkte, Maschinen und Menschen und treiben somit den digitalen Wandel voran.

Auch der wachsende Stellenwert von nachhaltigen Produktionsabläufen hat die Art und Weise, wie SAP-Bestandskunden in die Zukunft investieren, stark verändert. Die Befürchtung, dass die Coronakrise das Thema Nachhaltigkeit bei den großen Industrieunternehmen in den Hintergrund drängen würde, hat sich als falsch herausgestellt. Das Gegenteil ist der Fall: Die Zahl der Unternehmen, die in digitale Technologien investieren, um nachhaltiger zu wirtschaften, hat sich mehr als verdoppelt. „Die Studie zeigt, dass die Investitionen in Nachhaltigkeit schon aufgrund der zunehmenden regulatorischen Anforderungen stark vorangetrieben wurden. Der Bedarf nach operativer Resilienz hat diese Dynamik zusätzlich erhöht“, erklärte Reinhard Geissbauer, Partner und Head of Digital Transformation Europe bei PwC.

Großes Potenzial bietet die Digitalisierung der Industrie in der Reduktion von CO2-Emissionen. So können im Jahr 2030 bei einem beschleunigten Einsatz digitaler Technologien allein in Deutschland bis zu 64 Millionen Tonnen CO2 eingespart werden – das sind 17 Prozent der insgesamt geplanten CO2-Einsparungen im Rahmen des Klimaziels 2030. Das zeigt die Bitkom-Studie „Klimaeffekte der Digitalisierung“. Demnach kann der Einsatz von digitalen Zwillingen, also die Simulation und Optimierung von physikalischen Produkten oder Prozessen, 33 Millionen Tonnen CO2 einsparen. Weitere 31 Millionen Tonnen können durch verstärkte Automatisierung in der Produktion vermieden werden, indem digitale Technologien manuelle Eingriffe und den Materialeinsatz reduzieren sowie Prozesse optimieren.

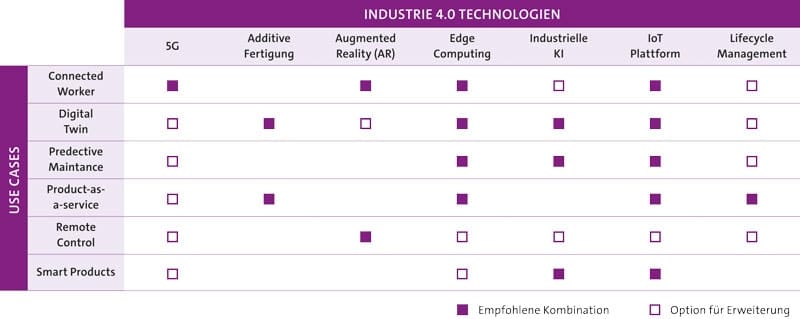

Die PwC-Studie zeigt, dass die digitale Transformation in der Industrie viele Facetten hat: Unternehmen setzen auf Back-bone-IT-Systeme wie die weitverbreiteten Enterprise-Resource-Planning-Suiten (ERP) und Manufacturing-Execution-Systeme (MES), aber auch auf neue Innovationen wie Betriebsplattformen für Geräte und Sensoren, die über das Industrial Internet of Things (IIoT) vernetzt sind. Darüber hinaus finden sich in vielen Betrieben softwarebasierte Business-Anwendungen oder Use Cases wie Systeme zur Steuerung der Produktionsqualität oder zur Wartung von Maschinen. Zudem sind vielerorts Technologien wie Drohnen, Wearables oder automatisierte Roboterfahrzeuge im Einsatz. „Produktionsunternehmen erkennen jetzt, dass viele dieser digitalen Innovationen kombiniert werden müssen, um Fertigungsprozesse zu transformieren – vom Design bis zum Vertrieb“, sagte Michael Bruns, Partner bei PwC.

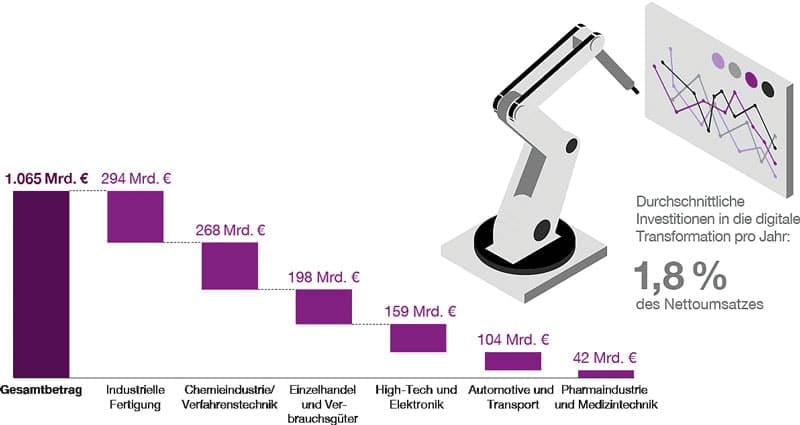

Die Unternehmen aus der PwC-Umfrage planen in den kommenden Jahren Investitionen in Höhe von 1,8 Prozent ihres Jahresnettoumsatzes – ein deutlicher Anstieg der Kapitalbindung im Vergleich zu früheren PwC-Studien. Dies entspricht einem geschätzten Gesamtvolumen für digitale Investitionen in der verarbeitenden Industrie von mehr als einer Billion Euro. Dennoch sollten einige Unternehmen ihre Investitionsraten weiter erhöhen, da die Studie eine starke Korrelation zwischen hohen Investitionen und hohen Renditen aufzeigt.

Aus der PwC-Studie geht zudem hervor, dass Unternehmen, die größere Investitionen in die Digitalisierung tätigen und das damit einhergehende Risiko in Kauf nehmen, oft bessere Ergebnisse erzielen und ihre Investitionen schneller amortisieren. Die meisten Investitionen in digitale Technologien haben eine Amortisationszeit von etwa drei Jahren, aber in einigen Fällen können sich selbst umfangreiche Investitionen in grundlegende Technologien wie IT-Backbone-Systeme innerhalb eines Jahres amortisieren. „Es gibt keine allgemeingültige Formel für die digitale Transformation, denn der Erfolg stellt sich nur in einem komplexen Zusammenspiel von systemischen Veränderungen der IT-Architektur, der Ausarbeitung von Business Use Cases und der Implementierung spezifischer Technologien ein“, sagte Michael Bruns. „Wer zu wenig investiert, verpasst transformative Technologien, im Umkehrschluss kann aber auch zu viel in Anwendungen investiert werden, die für das Geschäft nicht relevant sind.“

Quelle: PwC 2022.

Ressourcen schonen, Energie sparen, CO2-Ausstoß reduzieren: Auf dem Weg zu mehr Nachhaltigkeit und Klimaschutz spielt die Industrie eine Schlüsselrolle. Digitalisierung ist der wesentliche Hebel, um diese Ziele zu erreichen. So stand die Hannover-Messe in diesem Jahr auch unter dem Leitthema „Digitalisierung und Nachhaltigkeit“. Eine aktuelle, repräsentative Befragung im Auftrag des Digitalverbands Bitkom stellt die Bedeutung digitaler Anwendungen für mehr Klimaschutz heraus. Demnach sagen acht von zehn Unternehmen, dass Industrie 4.0 zu einer nachhaltigen Produktion beiträgt. Befragt wurden rund 550 Industrieunternehmen in Deutschland ab 100 Beschäftigten.

Gleichzeitig betonen 91 Prozent, dass Industrie 4.0 unverzichtbar ist, um im internationalen Wettbewerb bestehen zu können. Sechs von zehn Unternehmen sagen, dass die Arbeit weniger fehleranfällig wird und sich konventionelle Geschäftsmodelle verändern werden. „Durch eine konsequente Digitalisierung kann die Industrie sich zwei dringlichen Herausforderungen zugleich stellen: Digitalisierung macht die Unternehmen nachhaltiger und wettbewerbsfähiger“, sagte Christina Raab, Mitglied im Bitkom-Präsidium.

Digitalisierungsdefizite

Die PwC-Studie hingegen zeigt, dass trotz der Fülle an neuen Technologien und der hohen Investitionen viele Unternehmen ihre Digitalisierungspläne nicht umsetzen können. Die PwC-Ergebnisse zeigen, dass es für die Unternehmen häufig schwieriger als erwartet ist, die Digitalisierung konsequent voranzutreiben. Zur Einordnung: In einer PwC-Umfrage aus dem Jahr 2014 gaben 80 Prozent der Unternehmen an, dass sie ihre Digitalisierungsprojekte bis Ende 2019 abschließen wollen. Diese optimistischen Erwartungen wurden vielerorts enttäuscht. Obwohl die Implementierungsrate neuer IT-Systeme, digitaler Geschäftsanwendungen und angewandter Technologien in den vergangenen vier Jahren stark gestiegen ist, ist der digitale Reifegrad bei vielen der weltweit größten Industrieunternehmen immer noch nicht da, wo er sein sollte. Mehr als 60 Prozent der Unternehmen befinden sich noch in der Anfangsphase ihrer digitalen Transformation. Nur 10 Prozent der Unternehmen profitieren bereits von den hohen Erträgen, der Flexibilität und der Resilienz ihrer vollständig abgeschlossenen digitalen Transformation oder sind zumindest kurz davor.

Immerhin 39 Prozent der deutschen Industrieunternehmen sehen sich als Vorreiter der Industrie 4.0. Andererseits gruppiert sich jedes zweite als Nachzügler, hat Bitkom anlässlich der Hannover-Messe erhoben. 7 Prozent der Unternehmen fühlen sich abgehängt. Den größten Nachholbedarf hat der Mittelstand. So bezeichnen sich 58 Prozent der Unternehmen mit 100 bis 499 Beschäftigten als Nachzügler und nur 30 Prozent als Vorreiter. Unter den großen Unternehmen ab 500 Mitarbeitenden ist es umgekehrt: Lediglich 37 Prozent sehen sich als Nachzügler, mehr als die Hälfte als Vorreiter.

Das größte Hemmnis, Industrie 4.0 zu etablieren, sind nach Selbstauskunft der Unternehmen gegenüber Bitkom fehlende finanzielle Mittel. Aber auch die Anforderungen an den Datenschutz empfinden zwei Drittel als Hemmnis. 61 Prozent identifizieren Anforderungen an die IT-Sicherheit als Problem und für 58 Prozent ist das Thema zu komplex. Rund die Hälfte sieht in fehlenden Fachkräften ein Hindernis, vier von zehn Unternehmen bemängeln die Störanfälligkeit der Systeme. 29 Prozent fehlt der Austausch mit Unternehmen, die vor ähnlichen Herausforderungen stehen.

Nur eine geringe Rolle spielen demgegenüber ein Mangel an externer Beratung, fehlendes Wissen über Best-Practice-Lösungen oder eine zu geringe Verfügbarkeit von marktfähigen Lösungen. Gerade einmal 6 Prozent beklagen eine zu geringe Akzeptanz in der Belegschaft. Christina Raab, Mitglied im Bitkom-Präsidium: „Jedes dritte Unternehmen hat nach Angaben seines Managements schlicht keine Zeit, um sich mit der Digitalisierung zu befassen. In Zukunft ist das industrielle Geschäft zu annähernd 100 Prozent digital. Digitalisierung gehört ganz oben auf die To-Do-Liste jedes Managers und jeder Managerin.“

Künstliche Intelligenz zählt zu den Schlüsseltechnologien in der Industrie. In fast vier von zehn Unternehmen hat sie Anwendung gefunden – 66 Prozent von ihnen nutzen KI in der Produktion zur Automatisierung von Prozessen, 64 Prozent für die Datenanalyse bei der Prozessüberwachung, 35 Prozent wenden beide Einsatzmöglichkeiten an. Konkrete Pläne für den Einsatz von KI haben 17 Prozent der Unternehmen. Für jedes vierte Unternehmen ist KI aktuell noch kein Thema. Das größte Hemmnis beim Einsatz von KI sehen 42 Prozent aller Industrieunternehmen in der mangelnden Datengrundlage. 40 Prozent scheint der Aufwand insbesondere bei der Implementierung zu hoch, 36 Prozent fehlen Standards und 32 Prozent hindert der Zertifizierungsprozess. Gut jedes vierte Unternehmen (28 Prozent) gibt ethische Gründe als Hürde beim Einsatz von KI an.

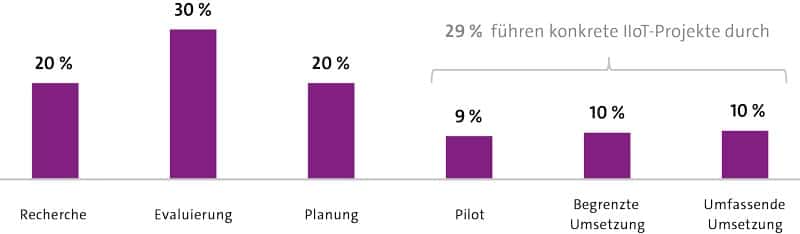

Zur Hannover-Messe wurde klar: Für das Industrial Internet of Things (IIoT) gibt es in Deutschland nur wenige Vorreiter und viele Nachzügler. Erst 10 Prozent der Industrieunternehmen führen umfassende IIoT-Projekte durch, weitere 10 Prozent in begrenztem Ausmaß. Die meisten Firmen sind derzeit noch mit Recherche, Evaluierung, Planung und Pilotprojekten beschäftigt. Das zeigt die Studie „Industrial IoT in Deutschland 2022“ von IDC.

Demnach bleibt die IIoT-Nutzung in der deutschen Industrie seit rund zwei Jahren auf niedrigem Niveau. Dadurch verpassen viele Unternehmen die Chance, besser auf Probleme in Liefer- und Wertschöpfungsketten reagieren zu können. Dabei wäre der Bedarf für die Industrie in Deutschland enorm: von steigenden Energie- und hohen Frachtkosten über gestörte Lieferketten bis hin zu einem Krieg mitten in Europa. Gerade in so volatilen Zeiten wie diesen sind verlässliche Informationen und flexible Unternehmensprozesse notwendig. Genau dies ermöglicht IIoT. So können Unternehmen bei unvorhersehbaren Entwicklungen ihre Prozesse nachjustieren oder ihre Fertigung schnell auf neue Produkte umstellen. Zudem lassen sich Ressourcen gezielter einsetzen, um nachhaltiger zu produzieren und Ausschuss zu vermeiden.

Trotz dieser Vorteile setzt sich IIoT in Deutschland nur langsam durch. Das liegt zum Teil an der von Krisen geprägten wirtschaftlichen Lage der letzten Jahre. So sind betriebswirtschaftliche Kennzahlen wie Gewinn und Kosten, Produktivität und Kundenbindung für die Unternehmen in den Fokus gerückt. Die Gründe für die geringe IIoT-Adaption liegen jedoch weniger am mangelnden Willen oder Interesse, sondern vielmehr in den Herausforderungen bei der Umsetzung selbst. Skepsis, fehlendes Know-how und veraltete Technologien stehen dabei im Vordergrund.

Digital Twins

Laut der Capgemini-Studie „Digital Twins: Adding Intelligence to the Real World“ setzen bereits 60 Prozent der Unternehmen in den wichtigsten Branchen digitale Zwillinge als Katalysatoren ein, um sich nicht nur operativ zu verbessern, sondern auch um ihre Nachhaltigkeitsagenda zu erfüllen. Durch digitale Zwillinge kann die physische Welt simuliert, dadurch Ressourcen besser genutzt, CO2-Emissionen reduziert, Liefer- und Transportnetzwerke optimiert und die Sicherheit der Mitarbeitenden erhöht werden.

Bitkom hat erhoben, dass digitale Zwillinge in jedem dritten Unternehmen eingesetzt werden. Ein weiteres Fünftel plant die Nutzung. „Digitale Zwillinge sind digitale Kopien von Objekten der realen Welt – von Produkten und Maschinen bis zu ganzen Fabriken. Dank ihrer Hilfe lassen sich Produktions- und Wartungsprozesse massiv beschleunigen und im alltäglichen Einsatz fortlaufend optimieren“, erklärte Christina Raab auf der Hannover-Messe. Die Bedeutung von digitalen Zwillingen wird mittelfristig weiter zunehmen. So ist eine große Mehrheit der Unternehmen der Meinung, dass der Einsatz digitaler Zwillinge in den kommenden fünf Jahren ansteigen wird. Nur 17 Prozent gehen davon aus, dass sich die Relevanz nicht verändern wird.

Ein digitaler Zwilling ist ein virtuelles Abbild eines physischen Systems, das die physische Welt modellieren, simulieren, überwachen, analysieren und ständig optimieren kann. Er zielt darauf ab, die Kluft zwischen physisch und digital mit der richtigen Frequenz und Genauigkeit zu überbrücken und dadurch Leistung und Nachhaltigkeit zu verbessern. Die Technologie wird in einer Vielzahl von Fällen über die gesamte Wertschöpfungskette hinweg eingesetzt – von Design und der Konzeption bis hin zu Fertigung und Produktion – und ermöglicht eine dezentrale, kollaborative und flexible Arbeitsweise. Sie kann als Werkzeug dienen, um mit verschiedenen Szenarien zu experimentieren und die Auswirkungen jeder Entscheidung ohne reale Risiken zu bewerten, was zu kürzeren Markteinführungszeiten, niedrigeren Kosten und höherer Sicherheit führt.

Quelle: Bitkom Research 2022.

Environmental, Social, Governance

Laut der Capgemini-Studie sind 57 Prozent der Unternehmen der Meinung, dass die Technologie des digitalen Zwillings entscheidend zur Verbesserung der Nachhaltigkeitsbemühungen beiträgt. Was wiederum mit ihren ESG-Zielen (Environmental, Social, Governance) einhergeht. Digitale Zwillinge ermöglichen flexible Arbeitsweisen, mit denen man Risiken minimieren und die Zusammenarbeit fördern kann. Damit ergibt sich die einzigartige Chance, die Rentabilität zu steigern und gleichzeitig den Einsatz von Ressourcen entlang der Wertschöpfungskette zu optimieren. Die Herausforderungen in den Lieferketten, die sich aus der Pandemie und dem Angriff Russlands auf die Ukraine ergeben, könnten bis zum Jahr 2023 zu einem potenziellen kumulierten Verlust von 920 Milliarden Euro beim Bruttoinlandsprodukt der Eurozone führen, steht in einer vom Beratungsunternehmen Accenture veröffentlichten Studie.

Die Studie legt nahe, dass Lieferketten neu erfunden werden müssen, um einem Paradigmenwechsel gerecht zu werden. Lieferketten wurden in erster Linie zur Kostenoptimierung konzipiert. In der heutigen Welt müssen sie zudem jedoch widerstandsfähig und flexibel sein, um auf Versorgungsunsicherheiten reagieren zu können. Gleichzeitig werden sie zu einem wichtigen Wettbewerbsvorteil, um künftiges Wachstum zu ermöglichen.

Lieferketten müssen in der Lage sein, Störungen zu absorbieren, sich an diese anzupassen und sich von ihnen zu erholen, wann und wo immer Störungen auftreten. Verbesserte dynamische Einblicke, Risikoerkennung und Lösungen zur Risikominderung befähigen Unternehmen, mit plötzlichen Veränderungen in der Lieferkette umzugehen. Szenarioplanung sowie Risiko- und Chancenanalysen helfen dabei, sich an die Entwicklung von Angebot und Nachfrage anzupassen. Netzwerkmodellierung und -simulation, Stresstests, strategische Puffergrößen und Multi-Sourcing-Optionen ermöglichen es Unternehmen, Unsicherheiten zu bewältigen.

Lieferketten müssen kundenorientiert und flexibel sein, damit sie sich schnell und kosteneffizient an Veränderungen der Nachfrage anpassen können. Neue Datensätze, einschließlich Echtzeitdaten, innerhalb und außerhalb des Unternehmens über die gesamte Wertschöpfungskette hinweg zu erfassen wird dabei entscheidend sein. Automatisierung und künstliche Intelligenz werden Unternehmen ermöglichen, neue Datenmuster schnell zu erkennen, um bessere Entscheidungen treffen zu können. Der Übergang von zentralisierten, linearen Liefermodellen zu dezentralen Netzwerken mit On-demand-Produktion sowie in einigen Fällen die Verlagerung der Produktion näher an den Verkaufsort können Unternehmen helfen, Kundenerwartungen bei der Auftragserfüllung besser gerecht zu werden.