Intelligenter fertigen

Jedes Unternehmen durchläuft seine eigene digitale Transformation. Aber es gibt eine ähnliche Schrittfolge, mit der verantwortliche Manager bei der Digitalisierung in der Industrie planen können.

In der Regel beginnt ein Unternehmen mit wenigen Daten auf neuen Technologien wie In-memory-Datenbanken, dann kommen neue Tools für bessere Analysen und Abläufe hinzu.

Schließlich führt die Nutzung von immer mehr Daten in immer intelligenteren Anwendungen wie vorhersagende Wartung oder künstliche Intelligenz zu immer größerem Nutzen.

Folgen wir der Analyse der deutschen Akademie der Technikwissenschaften (acatech), sehen die Entwicklungsphasen der Industrie 4.0 so aus: der Konnektivität folgen die Sichtbarkeit der Daten und die Transparenz. Dann kommt die Fähigkeit zur Vorhersage, bis die Systeme schließlich lern- und anpassungsfähig werden.

Technologisch sind wir im Zeitalter von lernenden Systemen angekommen. Allerdings kommen Selbstlern-Lösungen aus Bereichen wie Predictive oder KI noch nicht in der Breite zum Einsatz.

Ein Grund: Unternehmen müssen immer einen Spagat machen zwischen vorhandenen und benötigten Anlagen und benötigter IT. Denn Produktion, Vertrieb und Service müssen immer weiterlaufen können.

Von außen betrachtet mag daher oft der Eindruck entstehen, dass Neuerungen in der Industrie nur zögerlich eingeführt werden. Krisenlagen beschleunigen die Entscheidungsfreudigkeit für neue Technologien.

Die Herausforderung lautet dabei, auf anpassungs- und lernfähige Systeme zu setzen, die es ermöglichen, Vorhandenes und Gewünschtes entlang der gesamten digitalen Transformation in Einklang zu bringen.

Unternehmen brauchen eine Lösung, die gewünschte Innovationen ermöglicht und getätigte Investitionen schützt. Benötigt wird eine anpassungsfähige Plattformtechnologie, die die Transformation in die globale Welt digitaler Liefer- und Serviceketten ermöglicht.

Die beiden zentralen Anforderungen an eine 4.0-Plattform-Technologie lauten dabei Anpassungsfähigkeit und Skalierbarkeit. Diese Anforderungen lassen sich technologisch nur über hybride Lösungen aus Edge- und Cloud-Infrastrukturen digital abbilden.

Das gilt insbesondere für Fertigungsnetzwerke, die in Echtzeit international und multimandantenfähig arbeiten können müssen. Hybriden Edge- und Cloud-Möglichkeiten gehört daher auch in der Industrie die Zukunft.

Softwarebau wie Städtebau

Industrie 4.0 ist eine komplexe Thematik, deshalb gibt es sogenannte Referenzarchitekturen. Das große Ziel lautet, die Planung von Prozessen und Finanzen möglichst präzise zu machen und dazu möglichst eng an der Realität auszurichten. Die Realität auf dem Shopfloor muss dazu objektiv sauber erfasst und für alle zugänglich gemacht werden.

Wie beim Städtebau mit Kanalisation, Straßen und Gebäuden geht es in einer modernen Fabrik-IT-Architektur um verschiedene Schichten, die aufeinander aufbauen, sich ergänzen, voneinander abhängen.

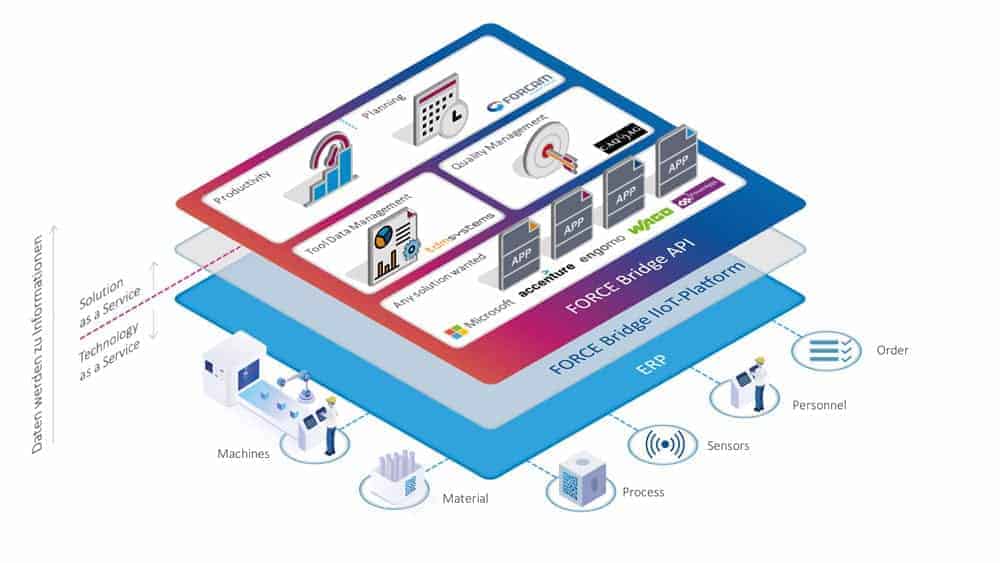

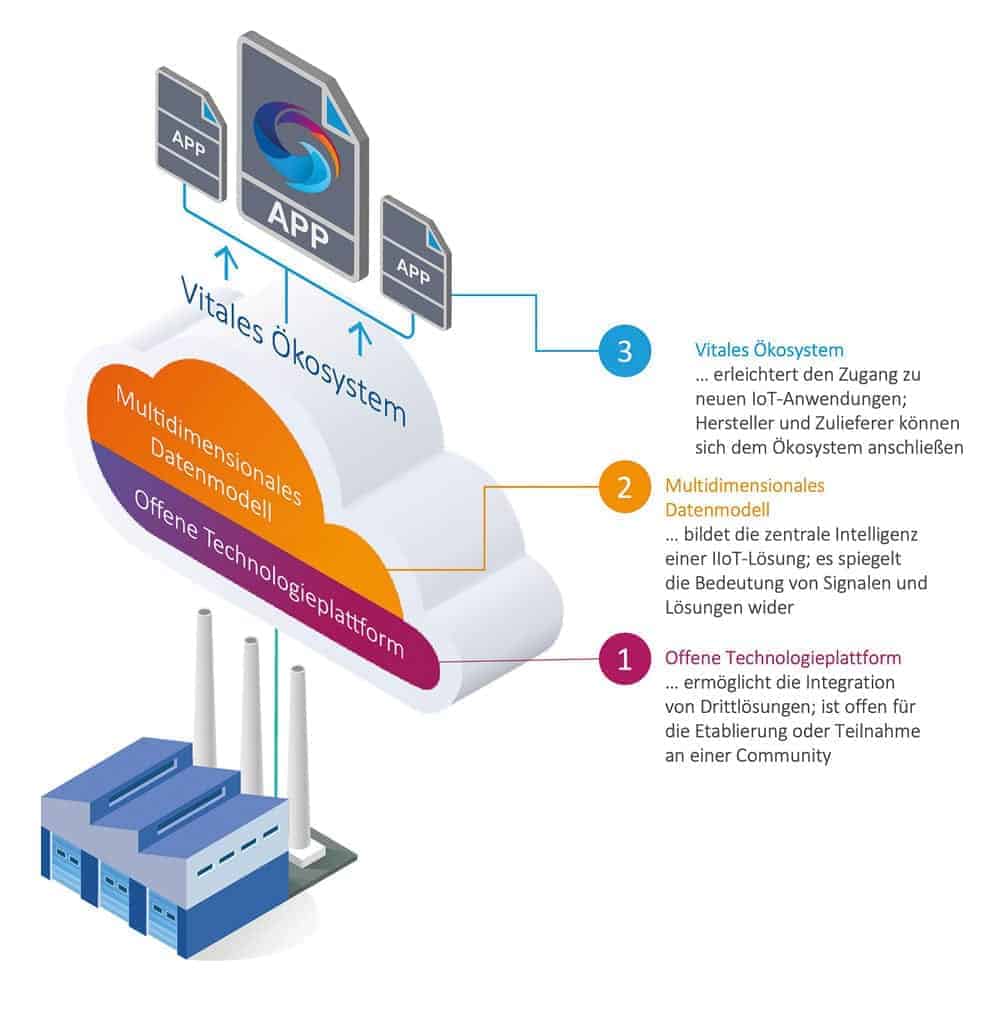

Die Architektur der Forcam-IIoT-Plattform-Lösung folgt dem beschriebenenPrinzip „Innovationen ermöglichen, Investitionen schützen“. Konzeptionell besteht die Lösung aus drei Ebenen.

- Offene Technologieplattform: Transparenz benötigt Konnektivität: Die erste Schicht unserer Fabrik-IT-Architektur bildet eine offene Technologieplattform, die umfassende horizontale und vertikale Konnektivität ermöglicht. Hier wird die Realität objektiv digital erfasst, also die Signale aus Maschinen, Material, Prozessen, Sensorik, Personal, Fertigungsaufträgen.

Diese realen Daten werden in der Edge, also lokal bei den Maschinen in den Werken, in Echtzeit gesammelt und normiert. Sie bilden die Basis für die benötigte Transparenz über alle Vorgänge bei allen Beteiligten – auf dem Shop-floor wie auch auf dem Topfloor.

Nach der horizontalen Konnektivität folgt die wichtige vertikale Vernetzung in den Topfloor: Das auf der nächsten Architekturebene erzeugte Produktionsdatenmodell ist mit dem Controlling integriert, und zwar mit dem Finanzdatenmodell der ERP-Systeme wie SAP mit den Stückkosten- und Overheadkosten-Planungen. - Digitaler Zwilling durch einheitliches Produktionsdatenmodell: Auf der zweiten Ebene arbeitet die zentrale semantische Intelligenz – die Rule Engine. Sie erzeugt ein multidimensionales Produktionsdatenmodell: Hier werden Daten zu Informationen, Big Data zu Smart Data.

Aus ungezählten Daten wie Energiewerten, Prozess- und Maschinendaten, Arbeitszeit- und Rückverfolgungsdaten und so weiter liefert das Produktionsdatenmodell den digitalen Zwilling jedes Produkts während seines gesamten Lebenszyklus.

Dieser digitale Zwilling in Verbindung mit neuen Architekturen, mit neuen Cloud-Systemen und neuen Anwendungen kann neue Geschäftsmodelle ergeben. Analytisch bildet das universelle Produktionsdatenmodell die „Singe Source of Truth“ .

Die Produktion wird so zum Teil eines IT-Netzwerks und bildet kein monolithisches System mehr. Mittelpunkt dieses Netzwerks ist der ruhende einheitliche Datensee. Mit dem einheitlichen Datensee kann sich ein Unternehmen für jene innovativen Applikationen öffnen, welche es für die digitale Evolution benötigt. - Smart sein heißt offen sein für Ökosysteme: Jedes fertigende Unternehmen hat seinen eigenen Bedarf und seine eigenen Bedürfnisse. Jedes Unternehmen will dabei schnell und flexibel agieren können.

Offenheit ist daher in der Manufacturing-Welt der Zukunft eine Grundvoraussetzung. Deshalb sind in unserer Lösung die Informationen in der dritten Ebene für weitere Anwendungen geöffnet, und zwar durch offene Web- Schnittstellen (Open API), in unserer Lösung die Force Bridge API.

Komposition und Kollaboration

Wie über Brücken stehen die Informationen aus dem Datensee via Open API nahezu jeder gewünschten Echtzeit-Applikation zur Verfügung – Performance-Analysen, Feinplanung (Schedule and Dispatch), Rückverfolgbarkeit (Track und Trace), um nur einige zu nennen.

Das universelle Produktionsdatenmodell von Forcam lässt sich öffnen für Informationen von Third-Party-Apps sowie für Cloud-Infrastruktur-Anbieter – zum Beispiel für die kognitiven Services für KI von Microsoft Azure, für die vielen marktbekannten Apps der Microsoft-Power-Plattform oder für die Microsoft-BI-Services, Business-Intelligence, für Kollaboration und Komposition.

Unternehmen haben die Möglichkeit, mit ihrem Produktionsdatensee die eigene betriebswirtschaftliche Semantik für viele weitere gewünschte Business-Applikationen anzuwenden.

Durch anpassungsfähige IT-Plattform- Technologie wird Fertigung intelligent, alle profitieren bis hin zu den Werkern. So lassen sich kundenspezifische User-Interfaces für die Belegschaft entwickeln, mit Start-up-Applikationen individuelle Fabriks-Apps konfigurieren oder ganz neue eigene und branchenspezifische Lösungen finden.