Die Leiche im Keller

![[shutterstock.com: 109330997, pashabo]](https://e3mag.com/wp-content/uploads/2020/08/shutterstock_109330997.jpg)

Eine Frage wurde bei der Vorstellung der neuen SCX-Suite im vergangenen Jahr von Supply-Chain-Managern, Werksleitern und Produktionsplanern immer wieder gestellt: „Wie kommt ihr bei der GIB eigentlich dazu, uns Supply-Chain-Experten zu sagen, wie wir unsere Prozesse besser machen können?“ Die Antwort der GIB darauf ist denkbar einfach: „Wir geben euch keinen Patentprozess, wir spüren nur die Leichen in eurem Keller auf.“ Und da jeder Verbesserungsprozess mit der Erkenntnis beginnt, dass es etwas zu verbessern gibt, setzt das neue Indikatoren-Modell der GIB genau dort an, bei der Schaffung eines Problembewusstseins.

Die GIB-Supply-Chain-Experten wollten die Ursachen aufspüren, statt Symptome zu kurieren, also den Finger in die Wunde legen. Anstatt in gewohnter Manier SAP-Big-Data zu nutzen, um neue Hilfsmittel, Sichtweisen und Analysen zu erstellen, wollte man die Daten nutzen, um Lücken aufzuzeigen, Informationsmissstände aufzudecken und Prozesse zu hinterfragen.

Wie sind die Experten nun vorgegangen? Was waren die wesentlichen Phasen, die zum neuen Indikatoren-Modell geführt haben? Volker Blöchl, Geschäftsführer der GIB S&D, spricht in diesem Zusammenhang von fünf maßgeblichen Schritten.

Fünf Schritte zur Besserung

Schritt 1, Formulierung eines idealtypischen Supply-Chain-Prozesses: Keine einfache Aufgabe, wenn man bedenkt, dass es berechtigte unternehmens- oder branchenspezifische Prozesse gibt. Wie soll ein Prozess gültig sein für Serien- und Fließfertigung, für diskrete und Prozessindustrie? „Die Kernprozesse und die Kernproblematiken sind stets ähnlich“, erklärt Volker Blöchl. „Ob Teddybär- oder Flugzeughersteller – wir haben in all den Jahren immer wieder erlebt, dass die Probleme der Supply-Chain-Experten im Kern sehr ähnlich sind.“ Dabei ging es immer wieder um ungenaue Absatzplanungen, um mangelhafte Stammdaten, um Bodensatz, Lagerhüter, Sicherheitsbestände, Lieferservicegrad und Lieferrückstände, um nur einige Schlagworte zu nennen. „Wir haben einen hohen Abstraktionsgrad gewählt, um eine Vergleichbarkeit zu erreichen, und decken Schmerzpunkte auf, die diskutiert werden müssen“, erklärt der Supply-Chain-Experte.

Schritt 2, potenzielle Schwachstellen definieren: Nachdem der idealtypische Prozess formuliert war, wurden die einzelnen Prozessabschnitte einer genauen Analyse unterzogen. Was geschieht in der Phase des Bestandsmanagements, welche Tätigkeiten und Planungen sind elementar im Beschaffungsmanagement, welche Kriterien können die Absatzplanung bewerten? Diese und viele weitere Fragen haben die Experten der GIB diskutiert und analysiert. „Wir hatten unsere versierten Prozess- und SAP-Berater im Boot“, erzählt Volker Blöchl, der mit seinem tiefen Praxiswissen als ehemaliger Betriebs- und Dispositionsleiter zahlreiche Denkanstöße geben konnte. Immer wieder wurden die identifizierten Kenngrößen auf den Prüfstand gestellt: Ist die Tätigkeit für alle Branchen relevant? Ist die Tätigkeit für den betrachteten Prozessabschnitt aussagekräftig? Und nicht zuletzt lassen sich Daten im SAP-System finden, die diese Tätigkeit betreffen? Immer wieder mussten die Experten Ideen und Erkenntnisse verwerfen, um den selbst gesetzten Maximen gerecht zu werden.

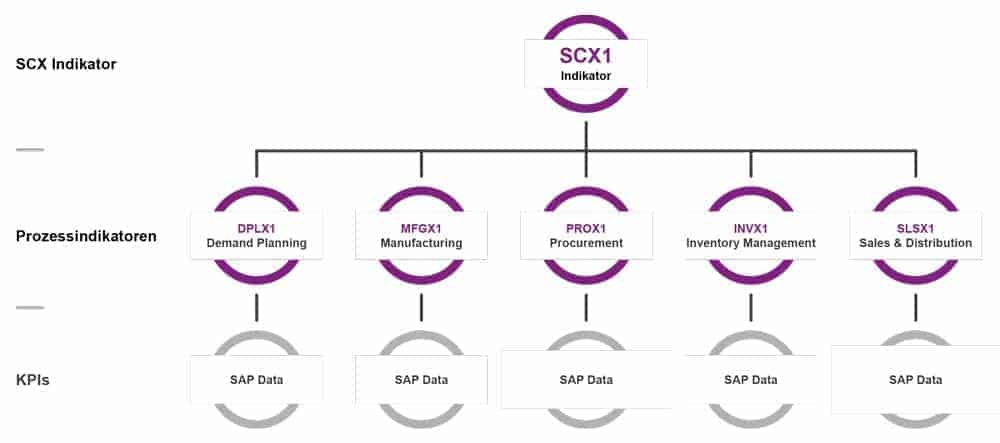

Schritt 3, Kennzahlen bilden: Die Experten einigten sich auf fünf Prozessschritte, nämlich Demand Planning, Manufacturing, Procurement, Inventory Management und Sales und Distribution, und bildeten Kennzahlen, die die Qualität im jeweiligen Abschnitt messbar machen. „Das war insbesondere im Demand Planning eine große Herausforderung“, weiß Volker Blöchl, denn wie sollte die Qualität einer Planung gemessen werden, wenn die ursprüngliche Planung im Zeitverlauf angepasst und überschrieben wird.„In unserer GIB-Suite haben wir dieses Problem längst gelöst. Wir arbeiten mit Versionen und speichern die Historie. Aber unser SCX-Indikatoren-Modell soll unabhängig von unserer Suite einsetzbar sein. Wir greifen ausschließlich auf die originären SAP-Daten zu. Nur so schaffen wir einen neuen Standard“, führt er aus. Die Experten einigten sich auf die Bewertung der als planbar ermittelten Materialien und Artikel, deren Planungshorizont, die Vorplanung ohne Rückstand sowie den Anteil der geplanten Materialien am gesamten Materialspektrum.

Schritt 4, Kennzahlen verdichten und gewichten: Das Ergebnis zeigt, dass die Experten der GIB erfolgreich waren: Für jeden Prozessschritt konnten Kennzahlen determiniert werden. Aber wie sind diese zu gewichten? Ist der Lieferservicegrad wichtiger als der Lieferrückstand? Ist die Termintreue höher zu bewerten als die Mengentreue?„Alles greift ineinander“, erklärt Blöchl. „Man muss kein Genie sein, um zu wissen, dass eine Kette nur so stark ist wie ihr schwächstes Glied.“ Aus diesem Grund haben sich die Experten dafür entschieden, jede Kennzahl mit gleichem Gewicht in die Bewertung des jeweiligen Prozessschritts einfließen zu lassen.

„Wir haben uns auf eine prozentuale Darstellung der Qualität geeinigt. Ein individuelles Bewertungsschema hätte stets einer Erklärung bedurft“, erklärt er. So wäre beispielsweise bei einer Sechserskala die Frage gewesen, ob nun nach Schulnotensystem die Eins das beste Ergebnis ist oder ob gilt: je mehr, desto besser. Auch hätte der Maximalwert stets mit angegeben werden müssen; geht die Skala bis zehn oder bis achtzig usw. „Wir haben uns die Maxime Simplicity in all unseren Produkten auferlegt“, meint Blöchl, „deshalb war schnell klar, wir brauchen etwas, das intuitiv und international verstanden wird.“

Schritt 5, Vergleichbarkeit schaffen: Ein zentraler Punkt des Indikatoren-Modells ist die Vergleichbarkeit von Prozessen in der eigenen Supply Chain oder im Vergleich mit anderen Unternehmen. Liegt der Prozess-Indikator für Manufacturing bei 20 Prozent und der Kollege aus dem Inventory Management hat einen Indikator von 95 Prozent, hat der Erste einiges falsch und der Zweite ganz sicher vieles richtig gemacht. Weitergedacht: Liegt das Manufacturing in Werk 1 bei 90 Prozent und in Werk 2 desselben Unternehmens bei 50 Prozent, sollten sich die Produktionsplaner dringend darüber austauschen, weshalb das so ist.

Diese Vergleichbarkeit funktioniert auch unternehmensübergreifend: Zwei Materialbedarfsplaner aus unterschiedlichen Firmen werden sicher ein interessantes Fachgespräch über den jeweiligen Lieferrückstand oder den Lieferservicegrad führen, wenn ihr SCX stark voneinander abweicht. „Ich freue mich schon auf den Tag, an dem einer unserer Kunden einen anderen mit der Frage begrüßt ,Wie hoch ist eigentlich Ihr SCX?‘“, prophezeit Blöchl.

Bewertungsschemata

Was bringt nun die Erkenntnis, dass die eigene Supply Chain mit 70 Prozent bewertet wird? Welcher Nutzen steckt in einer Bewertung der einzelnen Supply-Chain- Prozessschritte?

Erstes Beispiel: Eine schlechte Bewertung im Demand Planning zeigt, dass viele Artikel und/oder Materialien nicht oder nur unzureichend geplant werden. Eine häufige Antwort ist in diesem Fall, dass das Materialspektrum zu groß oder eine Planung gar nicht möglich ist.Aber ein Blick in den Forecast zeigt häufig, dass lediglich die Prognoseverfahren nicht optimal passen, dass ein gutes Planungsergebnis bereits mit der Beplanung der relevanten und planbaren Artikel erzielt werden kann oder dass ganz einfach mehr Informationen in das Planungssystem einfließen müssen (z. B. aus Vertrieb und Marketing), um eine realitätsnahe Prognose zu erstellen.

Zweites Beispiel: Ein schlechter Sales- und Distribution-Indikator kann darauf hindeuten, dass eine Schieflage im Lieferservicegrad herrscht. Strebt ein Unternehmen stets die Erfüllung des Wunschliefertermins an, bevorratet sich das Unternehmen gegebenenfalls mit einem wirtschaftlich nicht sinnvollen Bestand an Fertigprodukten. Ein schlechter Wert im Sales- und Distribution-Prozess könnte auch aus mangelnder Lieferfähigkeit trotz eines vollen Lagers resultieren. Ursache dafür könnte eine schlechte oder gar fehlende Absatzplanung sein, die dazu führt, die falschen Produkte zu produzieren und zu bevorraten.

„Wichtig ist, über die Zahlen und über die Ursachen zu sprechen“, resümiert Volker Blöchl. „Wir steigen gern in die Diskussion ein. Oft treffen wir auf Aussagen wie ,Das haben wir schon immer so gemacht‘ oder ,Das macht bei uns keinen Sinn‘. Im Gespräch zeigt sich dann, dass sich Dinge eingeschlichen haben oder dass Prozesse aus Zeitmangel nie auf den Prüfstand gestellt wurden.“ Weiter führt er aus, dass er es in seiner 34-jährigen Berufslaufbahn mit über 200 Kundenprojekten niemals erlebt habe, dass es keinen Optimierungsbedarf in den Supply-Chain-Prozessen gegeben hat. „Es gibt immer eine Leiche im Keller“, witzelt er. „Und wir stöbern sie auf.“