NETZSCH réalise une plateforme shopfloor unifiée et interopérable

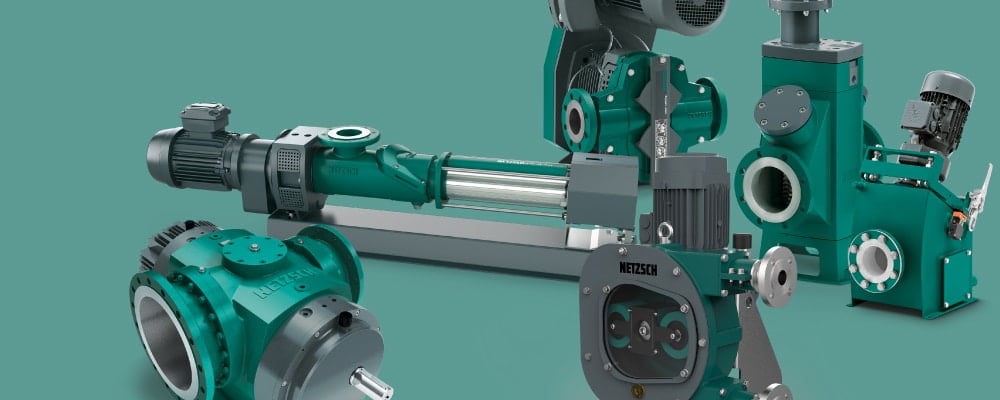

Son cœur est la solution ORBIS Distributed Shopfloor Processing (ORBIS DSP), qui agit de manière interopérable avec toutes les applications. Sans pompes volumétriques rotatives, rien ou presque ne bouge - ni dans l'industrie pétrolière et gazière, ni dans les secteurs de l'environnement et de l'énergie, ni dans l'industrie alimentaire, pharmaceutique, chimique et papetière, ni dans l'industrie minière. Les pompes sont nécessaires pour traiter les eaux usées, pomper du pétrole et du gaz, de l'huile de lubrification et de l'huile hydraulique, des boues d'épuration, des explosifs ou des substances très visqueuses et contenant des matières solides, ou encore pour décharger du pétrole brut.

Spécialiste leader des pompes volumétriques

L'un des principaux spécialistes du développement et de la fabrication de ces pompes est NETZSCH Pumpen & Systeme GmbH. L'entreprise de Waldkraiburg, en Haute-Bavière, fabrique environ 60 000 appareils de ce type par an, de la pompe à vis aux pompes péristaltiques, en passant par les pompes à lobes et les pompes à vis excentrée, conçues pour répondre aux besoins spécifiques des clients.

NETZSCH Pompes & Systèmes fait partie du groupe NETZSCH, qui est également actif dans les secteurs Analyser & Contrôler et Broyer & Disperser et qui emploie plus de 4000 personnes dans 210 centres de distribution et de production répartis dans 35 pays. Réunis sous l'égide d'une holding, les différents secteurs agissent de manière autonome afin d'offrir à chaque client la meilleure solution possible. L'entreprise mise sur l'innovation permanente, l'excellence dans tous les domaines - mot-clé "Proven Excellence" - et les services numériques pour maintenir et développer sa position de leader sur le marché et augmenter la valeur de l'entreprise.

Numérisation de l'atelier avec une plate-forme interopérable

Les facteurs clés d'un succès durable sur le marché sont également la numérisation, la standardisation et l'optimisation durable des processus dans la production et au niveau de la gestion d'entreprise. Pour les processus commerciaux, le fabricant de pompes a déjà posé la première pierre avec la conversion du système à la plateforme SAP S/4HANA, sur laquelle le système ORBIS MES existant peut également être utilisé. Dans le domaine de la production et de la logistique, les conditions sont ainsi réunies pour l'introduction d'une plateforme Shopfloor moderne, orientée vers l'avenir, standardisée, évolutive et surtout interopérable, qui pourra être utilisée dans tous les sites de production du monde entier.

"La création et la mise en œuvre de cette plateforme ont revêtu une importance stratégique. Elle nous a permis d'établir dans l'atelier des processus numériques, sans papier et interopérables d'un seul tenant, qui couvrent tout, de la gestion des paramètres avec les instructions de fabrication au reporting des indicateurs de production, en passant par le traitement des commandes et le contrôle des machines", explique Andreas Freiberger, SAP Inhouse Consultant chez NETZSCH. La nouvelle plateforme d'ORBIS remplace une ancienne solution propriétaire installée localement pour les processus ME et QM, la gestion des paramètres et le reporting, qui ne pouvait pas être connectée directement à l'ERP de SAP (SAP S/4HANA ou auparavant SAP ERP) et dont le support n'est plus garanti car elle n'est plus développée.

ORBIS DSP assure l'interopérabilité

La plateforme Shopfloor combine des solutions sur site et en cloud public : le système ORBIS Manufacturing Execution System (ORBIS MES) basé sur SAP, qui s'intègre parfaitement dans SAP S/4HANA et qui était déjà utilisé dans certains secteurs de la fabrication de stators, avec une application Low-Code basée sur Microsoft Power Platform pour la création et la gestion des consignes de fabrication et la plateforme Azure IoT. Les données de processus des machines y sont enregistrées et analysées avec Microsoft Power BI. La solution ORBIS Distributed Shopfloor Processing (ORBIS DSP), une extension fonctionnelle qui assure l'interopérabilité, c'est-à-dire l'interaction sans faille des différentes applications, constitue le cœur de la plateforme. L'application innovante de la maison ORBIS SE se compose d'un composant EDGE autonome et de la solution de gestion basée sur le cloud SaaS.

Cockpit.

La composante EDGE d'ORBIS DSP est ici l'instance locale pour la connexion uniforme des machines de production. L'administration complète des services utilisés localement se fait dans le cockpit de gestion basé sur le cloud, c'est-à-dire la représentation de l'organisation (usines et machines/installations qui y sont installées) et la configuration des flux de données et de processus. Le cockpit règle ainsi quelles données sont intégrées dans quelles applications et quels processus, que ce soit à Waldkraiburg, aux États-Unis ou en Asie.

Entrée dans la production numérique sans papier

Actuellement, six machines de fabrication de stators de pompes sont reliées à la plateforme interopérable et évolutive du shopfloor. Grâce à elle, le traitement des commandes a pu être optimisé et nettement raccourci, et le contrôle de la production a été rendu nettement plus efficace. Cela a été possible notamment grâce à l'interaction parfaite entre ORBIS MES, ORBIS DSP et SAP S/4HANA, qui guide les opérateurs dans leurs tâches de manière fiable et en s'appuyant sur le dialogue. De plus, la plateforme permet un reporting des indicateurs de production au niveau du produit, de la machine et du site. Tous les processus peuvent être exécutés numériquement de bout en bout, c'est-à-dire sans étapes intermédiaires manuelles et donc sans rupture de système ou de média.

Nous combinons SAP, Orbis et les applications cloud Azure en une plateforme hybride pour la gestion numérique de l'espace de vente.

Andreas Freiberger,

Consultant SAP interne,

Netzsch

Dans la pratique, cela fonctionne comme suit : Les paramètres des machines utilisées pour la fabrication des stators de pompe sont gérés et enregistrés dans l'application Microsoft Power. En fonction du matériau de fabrication, on détermine les spécifications/conditions que doit remplir une machine, par exemple en ce qui concerne sa position horizontale et verticale, sa pression ou sa température, pour que le processus de production puisse démarrer. Si les valeurs correspondent aux spécifications, l'ouvrier donne son accord dans l'application et les jeux de paramètres sont transmis au composant EDGE d'ORBIS DSP.

Les ordres de fabrication pertinents sont créés dans SAP S/4HANA. EDGE associe le FAUF de SAP aux jeux de paramètres correspondants, chargés depuis le cloud, et déclenche la préparation de la machine. Dès que ce processus est terminé, un retour d'information est envoyé au MES, qui lance la production via l'EDGE. Si une machine indique que la production est terminée, cette information est transmise à SAP S/4HANA via le composant EDGE et le MES, et l'ordre de fabrication y est clôturé.

Mais ce n'est pas tout. Le contrôle en aval des stators dans la salle de mesure, qui s'effectue sur la base de lots de contrôle, est également géré par ORBIS DSP. La solution enregistre les résultats de mesure et les transfère dans les valeurs réelles des caractéristiques de contrôle pertinentes, qui sont enregistrées dans le lot de contrôle SAP.

Analyse des données de processus dans Power BI

Les données de processus générées par les machines concernant les temps de préparation et de production, mais aussi les paramètres de fabrication tels que la pression, la température et la vitesse, sont transmises via EDGE à la plateforme IoT Azure. Elles y sont enregistrées et évaluées en détail avec l'outil d'analyse Power BI. De cette manière, il est possible d'établir un rapport efficace sur les chiffres clés, qui peut fournir des indications sur les potentiels d'optimisation de la production, par exemple en ce qui concerne les temps de préparation. En outre, les données de processus et les paramètres de fabrication enregistrés permettent de suivre sans faille la manière dont un stator a été fabriqué (traçabilité). C'est un aspect important en termes de responsabilité du fait des produits et un élément essentiel de la gestion de la qualité.

Mise en œuvre avec un partenaire informatique éprouvé

La mise en œuvre de la nouvelle plateforme Shopfloor a été confiée à ORBIS SE, qui a déjà réalisé plusieurs projets SAP chez NETZSCH, dont la conversion du système vers SAP S/4HANA. Le prestataire de services informatiques international dispose d'un vaste savoir-faire en matière de shopfloor et propose un portefeuille de solutions allant d'EDGE à ORBIS MES, en passant par Power Platform, Azure IoT et Power BI.

Grâce au partenariat entre les équipes de projet d'ORBIS et de NETZSCH, ce projet extrêmement ambitieux a pu être mené à bien rapidement. Le développement de la Power-App pour la création, l'enregistrement et la gestion des paramètres avec les instructions de fabrication et la reprise d'un grand nombre d'anciennes données, de données de processus et de valeurs de mesure pour les stators, dans les formats les plus divers, ainsi que leur harmonisation, ont constitué des défis particuliers. Pour ce faire, les experts d'ORBIS ont utilisé le service d'intégration de données Azure Data Factory.

En outre, ORBIS a été chargé de repenser et de réaliser l'ensemble du flux de matériel dans SAP dans le nouveau hall de production de Waldkraiburg, qui comprend l'usine de montage et l'entrepôt à rayonnages en hauteur entièrement automatisé des composants de la pompe : de la connexion des supports automatiques de palettes et de petites pièces à l'approvisionnement de la production par des trains de routage.

Andreas Freiberger est satisfait de ce qui a été réalisé jusqu'à présent : "Nous combinons des solutions de SAP et d'ORBIS ainsi que des applications cloud basées sur Azure pour former une plateforme hybride moderne pour une gestion numérique de l'atelier. ORBIS DSP y assure, en tant que module central, l'interopérabilité des différentes applications et chorégraphie les flux de données".

Mais ce n'est qu'un début : six autres machines seront progressivement connectées à la plateforme, qui est constamment améliorée et développée. Il est également prévu de déployer la machine sur d'autres sites, y compris à l'international, ce qui a déjà commencé dans la nouvelle usine en Asie.