La consolidation à grande vitesse

Dans un premier temps, le système ERP/ECC 6.0 a été converti à Hana et S/4, puis le système ERP non-SAP a été migré vers S/4 Hana. Les défis pour le partenaire SAP Consilio consistaient à gérer efficacement les commandes hautement configurables dans le cadre de la planification des ventes, à modéliser les produits existants dans le PLM pour la planification et la production et à transférer les données de base.

Le haut degré d'intégration verticale de la fabrication de pièces en bois, en métal et en tissu, en passant par la fabrication de cuisines et d'intérieurs d'habitations, jusqu'au montage de véhicules, ainsi que l'approvisionnement en pièces et la mise à disposition de pièces, y compris une gestion intégrée de la qualité, ont dû être migrés vers une solution S/4-Hana. Dans le domaine du développement de produits, Hymer utilise un PLM externe connecté à S/4.

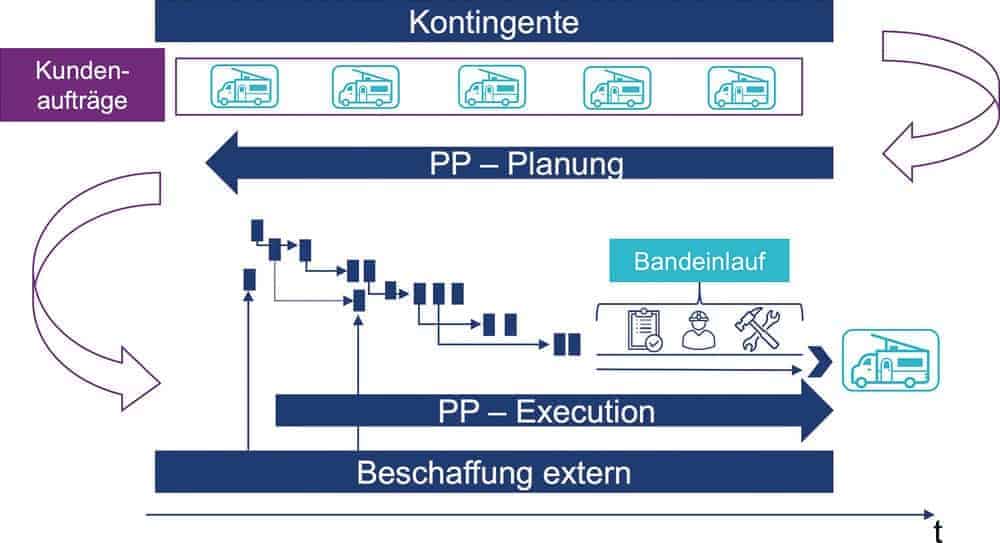

Les véhicules sont modélisés dans SAP comme des articles configurables avec jusqu'à huit niveaux de nomenclature en raison de la grande profondeur dans le domaine de la fabrication de cuisines et de meubles de salon. Les commandes des clients sont saisies et produites à l'unité via un portail de concessionnaires et le système de gestion des véhicules.

Afin de maintenir le volume des ordres de fabrication dans une fourchette gérable dans les secteurs de production, Consilio a conçu et mis en œuvre la planification de la production pour Hymer sur la base de la planification basée sur les caractéristiques dans SAP S/4 Hana (Characteristics- Dependent Planning - CDP).

CDP permet de planifier et de fabriquer ensemble des besoins présentant les mêmes caractéristiques, même sans créer de données de base article supplémentaires. En d'autres termes, il n'est pas nécessaire de recourir à la fabrication unitaire classique, mais permet une production groupée.

Néanmoins, une référence aux véhicules est possible à tout moment sur l'ensemble de la chaîne de production afin de permettre une mise à disposition des pièces à l'heure près. Dans le domaine de l'assemblage des véhicules, les chaînes de montage devaient être représentées dans S/4 avec un ordonnancement cadencé.

Données de base et configuration

La structure des données de base reflète la grande complexité du secteur automobile chez Hymer. En raison de la grande profondeur de fabrication propre, des volumes de données de base élevés avec plusieurs milliers d'objets par type de véhicule sont nécessaires. Ceux-ci sont en partie dotés, dans la configuration de bas niveau, de dépendances telles que des procédures, des conditions de sélection ou des nœuds de classe, par exemple pour le remplacement de pièces. Les données de base passent par différentes Q-Gates et sont ainsi contrôlées et validées par tous les services spécialisés.

La structure du produit, les données de base des matériaux et les documents sont transférés par interface depuis le système PLM externe. La facture de matériel d'ingénierie (EBOM) est déjà structurée dans le bureau d'études en fonction de la fabrication et mise à disposition sous forme de facture de matériel de fabrication (MBOM). Les modifications structurelles sont intégrées par EC (demande de modification) dans la construction et transmises automatiquement par interface.

Les données de base article pour la gestion des données produit (structure PDM) sont détaillées et complétées sur la base de règles et d'un outil de workflow dans SAP avec référence à la division. Dans le cadre du traitement du workflow, les données de classification, les paramètres de planification et de disposition sont définis, et les gammes de fabrication et les versions de fabrication sont créées.

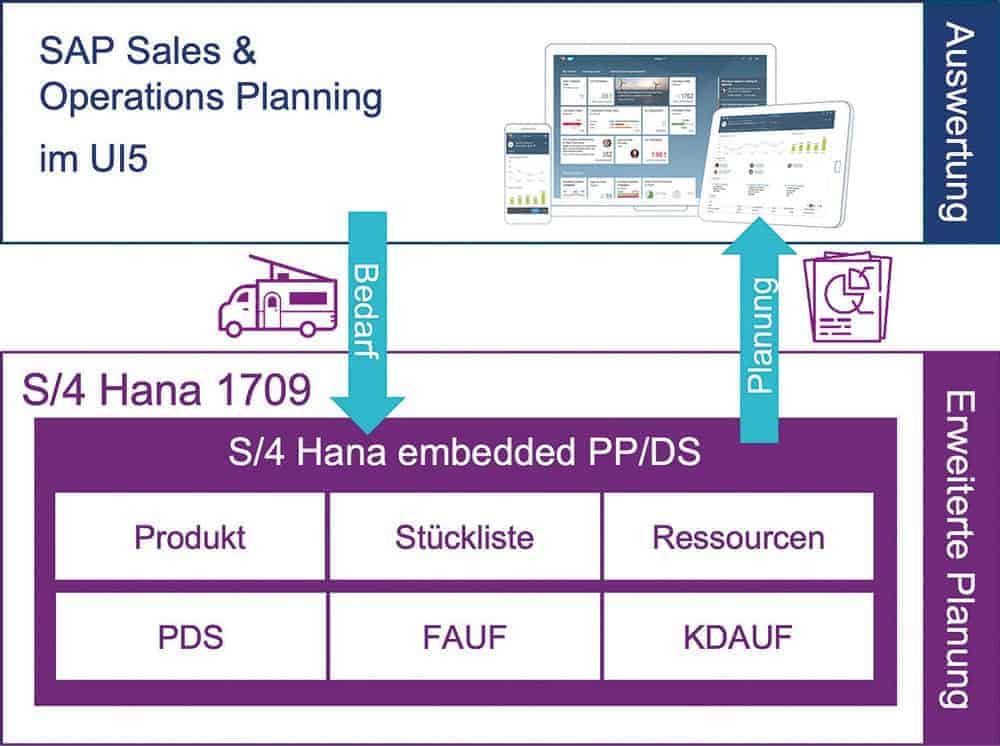

Le statut des articles permet de voir le degré de maturité des données de base pour la planification. Il contrôle l'intégration des données de base pour le S/4 Hana embedded PP/DS (ePP/DS), la solution de planification fine de la production et d'optimisation de SAP. Sous S/4, l'intégration dans ePP/DS prévoit que la classification avec les classes, les caractéristiques, les dépendances, etc. doivent également être intégrées aux données de base article en tant qu'objets indépendants.

La valorisation de la configuration est héritée de la commande client dans les niveaux de fabrication. Dans les niveaux de fabrication subordonnés, on passe alors de la fabrication unitaire (CDP-KDE) à la fabrication anonyme CDP.

Planification dépendante des caractéristiques

La planification en fonction des caractéristiques (CDP) peut être utilisée pour planifier la fabrication interne pour des produits à l'aide de caractéristiques. Les produits sont configurables dans le système S/4, c'est-à-dire qu'il est possible de sélectionner des caractéristiques de produits telles que la couleur, le décor de meuble, le tissu d'ameublement, etc. en fonction de l'ordre, sans qu'il soit nécessaire de créer une fiche article spécifique pour cette combinaison. Dans S/4, il est également possible de configurer des ordres planifiés ou des ordres de fabrication pour ces produits.

Lors de la planification, la configuration est prise en compte et les besoins sont compensés par les entrées appropriées (ordres de production, commandes, demandes d'achat, stocks de lots). Dans l'ePP/DS, l'évaluation de la configuration et le segment individuel du client sont disponibles de manière anonyme CDP à la commande, mais plus dans l'ERP. Ici, la configuration est transférée à la classification des lots.

L'exemple suivant en est l'illustration pratique : Plusieurs commandes clients différentes pour des véhicules sont saisies dans le S/4. Certaines commandes clients ont une valeur identique pour la caractéristique Décor de meuble avec la valeur Erable, mais d'autres caractéristiques ont des valeurs différentes. Dans S/4, un ordre planifié et un ordre de fabrication communs sont créés et fabriqués pour la production des pièces en bois (fabrication par lots).

Malgré le regroupement, le lien avec les ordres des clients véhicules est assuré à tout moment par les besoins/le pegging. En raison de ce regroupement des besoins malgré des produits configurables, le volume des ordres de fabrication a pu être réduit de plus de 40.000 par jour à moins de 5000, sans qu'il soit nécessaire de créer pour cela des bases de matériaux, comme c'est le cas pour une fabrication sur stock.

Pour la planification du programme de vente et de production et le contingentement, une solution S&OP a été conçue et implémentée sur la base de Fiori, à partir de laquelle le service commercial peut saisir son programme de vente et le transmettre à la planification de la production. Dans le domaine de la planification de la production, les quantités peuvent être planifiées et les capacités déterminées et simulées sur la base de S/4 ePP/DS dans une version de plan détachée de la planification opérationnelle. Sur la base de la planification de la production, des contingents de véhicules sont mis à la disposition du service commercial pour qu'il puisse les occuper.

La solution S&OP a été développée en interne selon les spécifications EHG (Erwin-Hymer-Group). La nouvelle interface utilisateur Fiori a été utilisée à cet effet. Un défi particulier a été de reproduire les exigences existantes en matière de processus dans une solution intégrée, évolutive et utilisable à l'échelle mondiale. C'est aussi pour cette raison que le choix s'est finalement porté sur SAP Fiori.

En principe, il s'agissait de remplir deux objectifs. D'une part, l'outil devait au final fournir des contingents au niveau du type de véhicule, par rapport auxquels le service commercial pouvait confirmer les commandes des clients. D'autre part, la production a besoin d'un plan de capacité approximatif afin de vérifier la faisabilité des volumes de vente indiqués par le service commercial en termes de personnel disponible et de capacités de production. Ces deux objectifs doivent être poursuivis de manière totalement intégrée, ce qui signifie par exemple que les modèles d'équipe enregistrés dans le système doivent être pris en compte pour la planification des capacités.

Entièrement intégré signifie également que l'outil de planification dispose de données en temps réel provenant du système back-end. Par exemple, le service commercial a besoin du nombre de commandes clients déjà créées pour déterminer les chiffres de vente souhaités. En même temps, la production doit tenir compte dans sa planification des ordres planifiés et des ordres de fabrication déjà créés. Ces deux indicateurs sont lus en temps réel à partir de S/4 et d'embedded PP/DS.

En outre, il fallait prévoir une possibilité de désagrégation ou d'agrégation, car les différents secteurs planifient leurs quantités à des niveaux de détail différents. Par exemple, pour la planification des capacités, la quantité par type de véhicule et par bande doit être connue. En revanche, le contingentement se fait au niveau de la famille de types, qui relie plusieurs types individuels.

En fin de compte, la solution SAP Fiori a permis de simplifier et d'améliorer la collaboration entre les secteurs. Cela a permis de créer une solution utilisable globalement dans S/4, qui augmente la transparence des ventes et des opérations en relation avec les capacités de production réalisables, de sorte que les décisions stratégiques qui en dépendent peuvent être prises de manière ciblée.

Conclusion : solution SAP standard

Dans le domaine de l'approvisionnement, les besoins de différents véhicules sont également regroupés en un lot, approvisionnés et mis à disposition en fonction du véhicule. Grâce aux différents mécanismes de planification, il est toujours possible de faire clairement référence au véhicule produit et à la configuration souhaitée par le client. La planification intégrée avec embedded PP/DS permet l'approvisionnement des matériaux nécessaires dans les délais et par lot. L'approvisionnement et la mise à disposition en temps voulu sur les chaînes de production sont indispensables, en particulier pour les matériaux de construction qui sont essentiels pour la production sur la chaîne.

Un monitoring et une alerte intégrés permettent de réagir rapidement en cas de retards ou de problèmes de livraison. En conclusion, on peut dire qu'avec le PP/DS embarqué dans S/4 et la planification basée sur les caractéristiques, Consilio a conçu et implémenté une solution SAP standard qui permet à Hymer d'effectuer efficacement la planification de la production et le traitement des commandes dans ses activités quotidiennes. Dans le cadre de l'implémentation, il a fallu surmonter quelques maladies d'enfance de l'embedded PP/DS.

Gestion de la qualité et intégration

Les informations relatives à la qualité de la production sont suivies dans le système du véhicule par des contrôles et des messages de qualité. Si des erreurs sont détectées sur des composants ou des sous-ensembles au cours du processus de fabrication, elles sont saisies par demande ultérieure pour le véhicule. Chez Hymer, les demandes ultérieures sont rendues possibles par une solution intégrée S/4 avec une intégration directe dans la production et la logistique. Ainsi, des pièces provenant des secteurs de prémontage et de préfabrication peuvent également être mises à disposition de manière ciblée et à court terme, sans risquer une couverture insuffisante.

Expérience de voyage Hymer, S/4 inclus

Le groupe Erwin Hymer est une filiale à 100 % de Thor Industries, le premier fabricant mondial de véhicules de loisirs, qui emploie plus de 22 000 personnes. Le groupe Erwin Hymer réunit sous un même toit des fabricants de camping-cars et de caravanes, des spécialistes des accessoires ainsi que des services de location et de financement. Les marques de camping-cars et de caravanes Buccaneer, Bürstner, Carado, Crosscamp, Compass, Dethleffs, Elddis, Eriba, Etrusco, Hymer, Niesmann+Bischoff, Laika, LMC, Sunlight et Xplore, les sociétés de location de camping-cars McRent et rent easy, le spécialiste des châssis Goldschmitt, le spécialiste des accessoires Movera ainsi que le portail de voyage freeontour font partie du groupe Erwin Hymer. Pour plus d'informations, rendez-vous sur : www.erwinhymergroup.com

Logistique et intégration

Avec S/4 Warehouse Management, les pièces sont stockées, préparées et mises à disposition à l'heure près dans la production et sur la chaîne de montage via l'interface d'approvisionnement de la production. Dans ce contexte, la mise à disposition des matériaux nécessaires à la production des véhicules sur la chaîne de montage doit se faire à l'heure exacte. Différents niveaux de production de la préfabrication et du prémontage produisent les matériaux en fonction des lots pour les véhicules personnalisés. La logistique met à disposition les matériaux produits et livrés directement par les fournisseurs directement sur la chaîne de production, sans stockage préalable. Les composants nécessaires sont regroupés par lots et des chariots de préparation de commandes sont créés à partir de S/4 Warehouse Management. Pour un traitement efficace de la logistique interne, il est essentiel de disposer d'une solution bien adaptée et intégrée avec une intégration directe dans la logistique de production.