Fabriquer plus intelligemment

Chaque entreprise passe par sa propre transformation numérique. Mais il existe une séquence d'étapes similaire que les responsables peuvent utiliser pour planifier la numérisation dans l'industrie. En règle générale, une entreprise commence avec peu de données sur de nouvelles technologies telles que les bases de données en mémoire, puis de nouveaux outils sont ajoutés pour améliorer les analyses et les opérations. Enfin, l'utilisation de plus en plus de données dans des applications de plus en plus intelligentes, telles que la maintenance prédictive ou l'intelligence artificielle, conduit à des avantages toujours plus importants.

Si nous suivons l'analyse de l'Académie allemande des sciences techniques (acatech), les phases de développement de l'industrie 4.0 se présentent ainsi : à la connectivité succèdent la visibilité des données et la transparence. Vient ensuite la capacité de prédiction, jusqu'à ce que les systèmes deviennent finalement capables d'apprendre et de s'adapter. Sur le plan technologique, nous sommes entrés dans l'ère des systèmes d'apprentissage. Toutefois, les solutions d'auto-apprentissage issues de domaines tels que la prédiction ou l'IA ne sont pas encore utilisées à grande échelle.

Une raison : les entreprises doivent toujours faire le grand écart entre les installations existantes et nécessaires et l'informatique requise. En effet, la production, la distribution et le service doivent toujours pouvoir continuer à fonctionner. Vu de l'extérieur, on a donc souvent l'impression que les nouveautés ne sont introduites qu'avec hésitation dans l'industrie. Les situations de crise accélèrent la prise de décision en matière de nouvelles technologies.

Le défi consiste à miser sur des systèmes adaptables et capables d'apprendre, qui permettent de concilier ce qui existe et ce qui est souhaité tout au long de la transformation numérique. Les entreprises ont besoin d'une solution qui permette les innovations souhaitées et protège les investissements réalisés. Il faut une technologie de plateforme adaptable qui permette la transformation dans le monde global des chaînes d'approvisionnement et de services numériques.

Les deux principales exigences posées à une technologie de plateforme 4.0 sont l'adaptabilité et l'évolutivité. Ces exigences ne peuvent être représentées numériquement que par des solutions hybrides d'infrastructures de périphérie et de cloud. Cela vaut en particulier pour les réseaux de production qui doivent pouvoir travailler en temps réel à l'échelle internationale et de manière multimandants. L'avenir appartient donc aux possibilités hybrides Edge et Cloud dans l'industrie également.

La construction de logiciels comme l'urbanisme

L'industrie 4.0 est une thématique complexe, c'est pourquoi il existe ce que l'on appelle des architectures de référence. Le grand objectif est de rendre la planification des processus et des finances aussi précise que possible et, pour ce faire, de l'aligner le plus étroitement possible sur la réalité. Pour cela, la réalité du shopfloor doit être saisie objectivement et proprement et rendue accessible à tous.

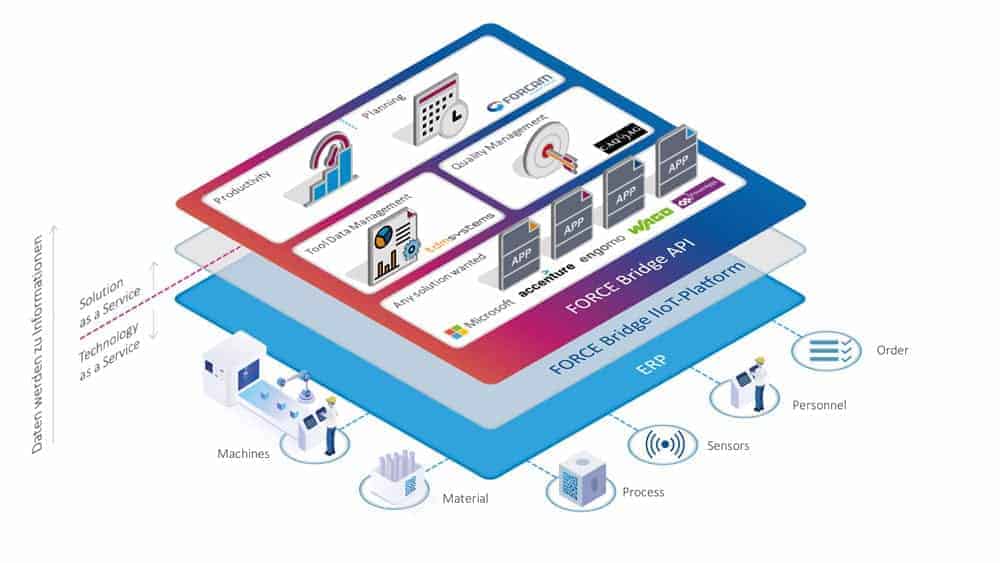

À l'instar de l'urbanisme avec ses canalisations, ses rues et ses bâtiments, l'architecture informatique d'une usine moderne est constituée de différentes couches qui s'appuient les unes sur les autres, se complètent et dépendent les unes des autres.

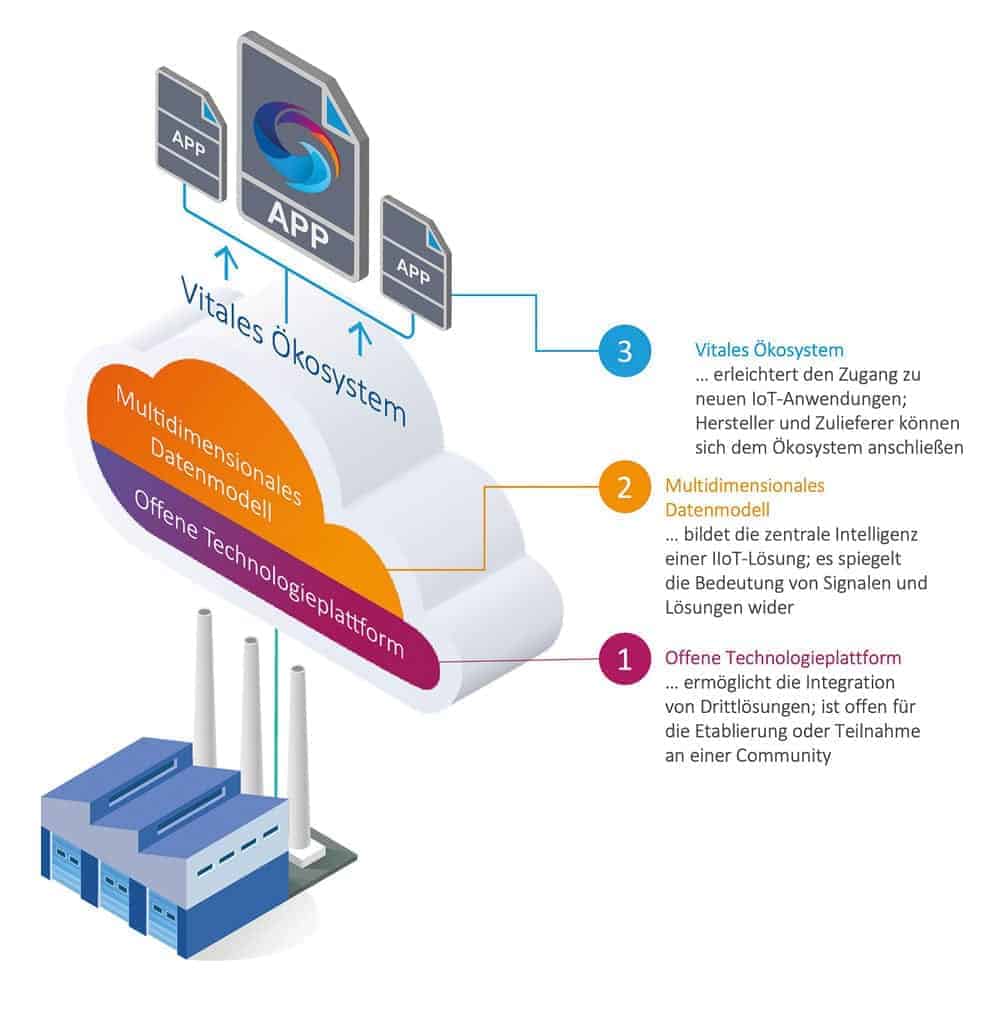

L'architecture de la solution de plateforme Forcam IIoT suit le principe décrit plus haut : "permettre l'innovation, protéger les investissements". D'un point de vue conceptuel, la solution se compose de trois niveaux.

- Plate-forme technologique ouverte : la transparence nécessite la connectivité : la première couche de notre architecture informatique d'usine est une plate-forme technologique ouverte qui permet une connectivité horizontale et verticale complète. C'est là que la réalité est saisie numériquement de manière objective, c'est-à-dire les signaux provenant des machines, des matériaux, des processus, des capteurs, du personnel, des ordres de fabrication.

Ces données réelles sont collectées et normalisées en temps réel dans l'edge, c'est-à-dire localement auprès des machines dans les usines. Elles constituent la base de la transparence nécessaire sur toutes les opérations chez tous les participants - sur le shop-floor comme sur le top-floor.

Après la connectivité horizontale vient l'importante interconnexion verticale dans le topfloor : le modèle de données de production généré au niveau suivant de l'architecture est intégré avec le contrôle de gestion, et plus précisément avec le modèle de données financières des systèmes ERP comme SAP avec les planifications des coûts unitaires et des frais généraux. - Jumeau numérique grâce à un modèle de données de production unifié : au deuxième niveau, l'intelligence sémantique centrale - le Rule Engine - travaille. Il génère un modèle de données de production multidimensionnel : ici, les données deviennent des informations, les big data deviennent des smart data.

À partir d'innombrables données telles que les valeurs énergétiques, les données relatives aux processus et aux machines, les données relatives au temps de travail et à la traçabilité, etc., le modèle de données de production fournit le jumeau numérique de chaque produit tout au long de son cycle de vie.

Ce jumeau numérique, associé à de nouvelles architectures, à de nouveaux systèmes de cloud et à de nouvelles applications, peut donner naissance à de nouveaux modèles commerciaux. D'un point de vue analytique, le modèle universel de données de production constitue la "Singe Source of Truth" .

La production devient ainsi une partie d'un réseau informatique et ne forme plus un système monolithique. Le point central de ce réseau est le lac de données unifié et immobile. Grâce à ce lac de données unifié, une entreprise peut s'ouvrir aux applications innovantes dont elle a besoin pour son évolution numérique. - Être intelligent signifie être ouvert aux écosystèmes : chaque entreprise de fabrication a ses propres besoins et ses propres exigences. Chaque entreprise veut pouvoir agir rapidement et de manière flexible.

L'ouverture est donc une condition sine qua non dans le monde de la fabrication de demain. C'est pourquoi, dans notre solution, les informations du troisième niveau sont ouvertes à d'autres applications grâce à des interfaces web ouvertes (Open API), dans notre solution l'API Force Bridge.

Composition et collaboration

Comme des ponts, les informations provenant du lac de données sont disponibles via l'Open API pour presque toutes les applications en temps réel souhaitées - analyses de performance, planification fine (Schedule and Dispatch), traçabilité (Track and Trace), pour n'en citer que quelques-unes.

Le modèle de données de production universel de Forcam peut être ouvert aux informations provenant d'applications tierces ainsi qu'aux fournisseurs d'infrastructure cloud - par exemple, aux services cognitifs pour l'IA de Microsoft Azure, aux nombreuses applications bien connues sur le marché de la plateforme Microsoft Power ou aux services BI de Microsoft, à la Business Intelligence, à la collaboration et à la composition.

Les entreprises ont la possibilité, grâce à leur lac de données de production, d'appliquer leur propre sémantique de gestion à de nombreuses autres applications commerciales souhaitées.

Grâce à une technologie de plateforme informatique adaptable, la production devient intelligente et tout le monde en profite, jusqu'aux ouvriers. Il est ainsi possible de développer des interfaces utilisateur personnalisées pour le personnel, de configurer des applications d'usine individuelles avec des applications de start-up ou de trouver de toutes nouvelles solutions propres et spécifiques au secteur.