SCM et IIoT

Selon une nouvelle étude de PwC, les entreprises industrielles du monde entier investissent chaque année plus de mille milliards d'euros dans la construction d'usines numériques. Cette atmosphère de renouveau s'observe également au sein de la communauté SAP, voir E-3 Coverstory juin 2022 : de l'IoT à l'ERP. Mais malgré des investissements élevés, plus de la moitié des 700 entreprises interrogées dans le monde (dont 100 ayant leur siège en Allemagne) en sont encore à un stade très précoce de la mise en œuvre de systèmes et de technologies numériques. C'est ce qui ressort de l'étude Digital Factory Transformation Survey 2022, publiée cette année par la société d'audit et de conseil PwC à l'occasion de la foire de Hanovre. Alors que la réduction des coûts et l'efficacité étaient autrefois au premier plan, la flexibilité et la résilience passent aujourd'hui au second plan.

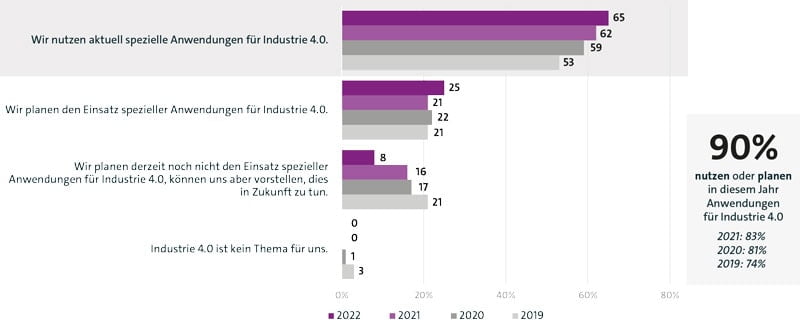

À l'occasion de la foire de Hanovre, l'association numérique Bitkom a recensé que 65 % des entreprises industrielles de 100 salariés et plus utilisent des applications spéciales pour l'industrie 4.0 et que 25 % supplémentaires prévoient de les utiliser. Selon Bitkom, l'industrie 4.0 est arrivée dans le secteur de la production. Au total, 90 pour cent des entreprises misent sur l'industrie 4.0 - et investissent à cet effet environ 6 pour cent de leur chiffre d'affaires annuel total. L'année dernière, selon les données de Bitkom, ils étaient encore un peu moins nombreux (83 pour cent), et en 2019, ils n'étaient même que 74 pour cent. Seuls 8 pour cent ne prévoient pas actuellement d'utiliser des applications spéciales, mais peuvent s'imaginer le faire à l'avenir. Pour toutes les entreprises interrogées sans exception, l'industrie 4.0 est aujourd'hui un sujet de préoccupation.

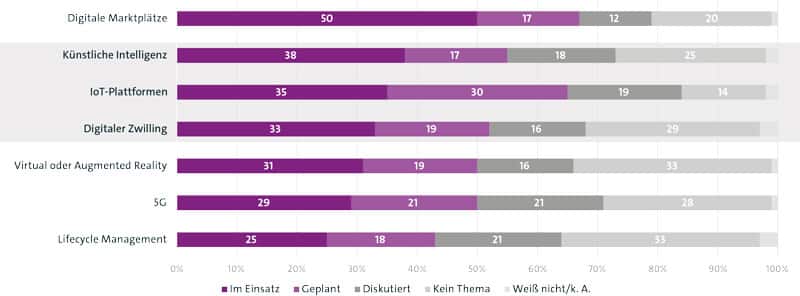

L'offre Ariba de SAP montre clairement que la numérisation de la production et du commerce va toutefois bien au-delà du thème de l'industrie 4.0 et de l'IIoT. End-to-end comprend alors également le SCM, la logistique et les places de marché. Entre-temps, une entreprise sur deux utilise les places de marché numériques pour acheter ou vendre des produits et des services, a relevé PwC. Dix-sept pour cent supplémentaires prévoient d'entrer dans le commerce électronique au cours des douze prochains mois. Pour une entreprise sur cinq en revanche, les places de marché numériques ne sont pas un sujet de préoccupation.

La situation actuelle est marquée par des crises persistantes pour les entreprises de production : des chaînes d'approvisionnement interrompues, des fluctuations importantes de la demande et une pression inflationniste aiguë ne sont que quelques-uns des défis auxquels les entreprises doivent faire face. En conséquence, presque toutes les entreprises sont obligées de rendre leur production plus flexible et de miser sur un modèle de chaîne de valeur qui met l'accent sur la résilience. De nombreux clients existants de SAP investissent donc dans leur transformation numérique - mais il en résulte une image différenciée à laquelle SAP n'a que partiellement réagi : L'enquête mondiale menée par PwC auprès de 700 entreprises industrielles montre que le nombre d'entreprises qui utilisent les technologies numériques pour réduire les coûts s'est effondré de manière spectaculaire, tandis que le nombre d'entreprises qui investissent pour renforcer leur flexibilité et leur résilience a augmenté de 76% au total.

Surveillance à distance et en temps réel

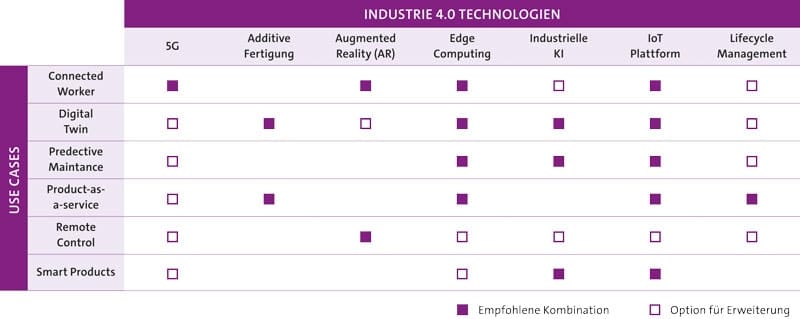

Les plateformes IoT permettant de mettre en réseau les données, les produits, les machines ou les processus sont utilisées par 35 % des entreprises de production et presque autant prévoient de le faire, selon une enquête de Bitkom pour l'Allemagne. Près d'une entreprise sur deux voit les plus grands potentiels dans la surveillance à distance et dans la visibilité en temps réel des processus de fabrication. 42 pour cent apprécient l'accélération des processus. 39 pour cent voient des potentiels dans la maintenance prédictive. On désigne par là la maintenance prédictive des machines et des systèmes, où par exemple les pièces ne sont remplacées qu'en cas de besoin, mais alors à temps, avant qu'un défaut ne survienne. Selon Bitkom, les plates-formes IoT aident également à atteindre des objectifs opérationnels supérieurs tels que l'augmentation du chiffre d'affaires, l'amélioration de la qualité et la réduction des coûts. Les plates-formes IoT mettent en réseau les produits, les machines et les personnes dans l'industrie et font ainsi avancer le changement numérique.

L'importance croissante accordée aux processus de production durables a également fortement modifié la manière dont les clients existants de SAP investissent dans l'avenir. La crainte que la crise de Corona relègue le thème de la durabilité à l'arrière-plan pour les grandes entreprises industrielles s'est révélée fausse. C'est le contraire qui s'est produit : le nombre d'entreprises qui investissent dans les technologies numériques pour devenir plus durables a plus que doublé. "L'étude montre que les investissements dans la durabilité ont déjà été fortement stimulés par l'augmentation des exigences réglementaires. Le besoin de résilience opérationnelle a encore accru cette dynamique".Les entreprises ont besoin d'un environnement de travail qui leur permette de se concentrer sur leur cœur de métier", a déclaré Reinhard Geissbauer, associé et responsable de la transformation numérique en Europe chez PwC.

La numérisation de l'industrie offre un grand potentiel en matière de réduction des émissions de CO2. Ainsi, en 2030, une utilisation accélérée des technologies numériques permettrait d'économiser jusqu'à 64 millions de tonnes de CO2 rien qu'en Allemagne, soit 17 % de l'ensemble des économies de CO2 prévues dans le cadre de l'objectif climatique 2030. C'est ce que montre l'étude Bitkom "Effets climatiques de la numérisation". Selon cette étude, l'utilisation de jumeaux numériques, c'est-à-dire la simulation et l'optimisation de produits ou de processus physiques, peut permettre d'économiser 33 millions de tonnes de CO2. De plus, 31 millions de tonnes supplémentaires peuvent être évitées grâce à une automatisation accrue de la production, les technologies numériques permettant de réduire les interventions manuelles et l'utilisation de matériaux et d'optimiser les processus.

L'étude de PwC montre que la transformation numérique dans l'industrie a de nombreuses facettes : Les entreprises misent sur des systèmes informatiques dorsaux tels que les suites de planification des ressources d'entreprise (ERP) et les systèmes d'exécution de la fabrication (MES) largement répandus, mais aussi sur de nouvelles innovations telles que les plateformes d'exploitation pour les appareils et les capteurs mis en réseau via l'Internet industriel des objets (IIoT). En outre, on trouve dans de nombreuses entreprises des applications commerciales basées sur des logiciels ou des cas d'utilisation tels que des systèmes de contrôle de la qualité de production ou de maintenance des machines. En outre, des technologies telles que les drones, les wearables ou les véhicules robotisés automatisés sont utilisées en de nombreux endroits. "Les entreprises de production réalisent maintenant que beaucoup de ces innovations numériques doivent être combinées pour transformer les processus de fabrication - de la conception à la distribution".Le marché de l'emploi est en pleine expansion, a déclaré Michael Bruns, associé chez PwC.

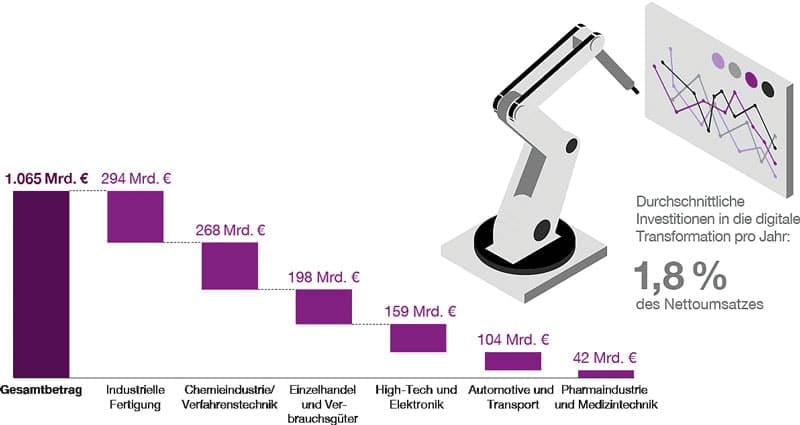

Les entreprises interrogées dans le cadre de l'enquête PwC prévoient d'investir 1,8 % de leur chiffre d'affaires annuel net dans les années à venir, ce qui représente une augmentation significative de l'engagement de capitaux par rapport aux études précédentes de PwC. Cela correspond à un volume total d'investissements numériques estimé à plus d'un billion d'euros dans l'industrie manufacturière. Néanmoins, certaines entreprises devraient continuer à augmenter leurs taux d'investissement, car l'étude révèle une forte corrélation entre des investissements élevés et des rendements élevés.

Il ressort également de l'étude PwC que les entreprises qui réalisent des investissements plus importants dans la numérisation et qui acceptent les risques qui en découlent obtiennent souvent de meilleurs résultats et amortissent leurs investissements plus rapidement. La plupart des investissements dans les technologies numériques ont un délai de récupération d'environ trois ans, mais dans certains cas, même des investissements importants dans des technologies de base telles que les systèmes informatiques dorsaux peuvent être récupérés en un an. "Il n'y a pas de formule universelle pour la transformation numérique, car le succès ne s'obtient que dans une interaction complexe de changements systémiques de l'architecture informatique, de l'élaboration de cas d'utilisation commerciale et de l'implémentation de technologies spécifiques".a déclaré Michael Bruns. "Si l'on n'investit pas assez, on passe à côté de technologies transformatrices, mais à l'inverse, on peut aussi surinvestir dans des applications qui ne sont pas pertinentes pour l'entreprise".

Source : PwC 2022.

Préserver les ressources, économiser l'énergie, réduire les émissions de CO2 : L'industrie joue un rôle clé sur la voie de la durabilité et de la protection du climat. La numérisation est le levier essentiel pour atteindre ces objectifs. Ainsi, la foire de Hanovre était également placée cette année sous le thème principal "Numérisation et durabilité". Une enquête représentative récente commandée par l'association numérique Bitkom met en évidence l'importance des applications numériques pour une meilleure protection du climat. Selon cette enquête, huit entreprises sur dix affirment que l'industrie 4.0 contribue à une production durable. L'enquête a été menée auprès d'environ 550 entreprises industrielles en Allemagne employant 100 personnes ou plus.

Parallèlement, 91 % soulignent que l'industrie 4.0 est indispensable pour faire face à la concurrence internationale. Six entreprises sur dix affirment que le travail sera moins sujet aux erreurs et que les modèles commerciaux conventionnels seront modifiés. "Grâce à une numérisation conséquente, l'industrie peut relever deux défis urgents en même temps : La numérisation rend les entreprises plus durables et plus compétitives".Nous avons besoin d'un système de gestion de l'information efficace, a déclaré Christina Raab, membre du conseil d'administration de Bitkom.

Déficits de numérisation

En revanche, l'étude de PwC montre que malgré la profusion de nouvelles technologies et les investissements importants, de nombreuses entreprises ne parviennent pas à mettre en œuvre leurs plans de numérisation. Les résultats de PwC montrent qu'il est souvent plus difficile que prévu pour les entreprises d'avancer de manière conséquente dans la numérisation. Pour situer les choses : dans une enquête PwC de 2014, 80% des entreprises indiquaient qu'elles souhaitaient achever leurs projets de numérisation d'ici fin 2019. Ces attentes optimistes ont été déçues en de nombreux endroits. Bien que le taux de mise en œuvre de nouveaux systèmes informatiques, d'applications commerciales numériques et de technologies appliquées ait fortement augmenté au cours des quatre dernières années, le niveau de maturité numérique n'est toujours pas là où il devrait être pour de nombreuses grandes entreprises industrielles mondiales. Plus de 60 pour cent des entreprises se trouvent encore dans la phase initiale de leur transformation numérique. Seules 10 % d'entre elles bénéficient déjà, ou du moins sont sur le point de bénéficier, des rendements élevés, de la flexibilité et de la résilience de leur transformation numérique entièrement achevée.

Pas moins de 39 pour cent des entreprises industrielles allemandes se considèrent comme des précurseurs de l'industrie 4.0. D'un autre côté, une sur deux se considère comme un retardataire, a relevé Bitkom à l'occasion de la foire de Hanovre. 7 pour cent des entreprises se sentent à la traîne. Ce sont les PME qui ont le plus grand besoin de rattrapage. Ainsi, 58 pour cent des entreprises de 100 à 499 salariés se considèrent comme des retardataires et seulement 30 pour cent comme des précurseurs. Parmi les grandes entreprises de 500 employés et plus, c'est l'inverse : seuls 37 pour cent se considèrent comme des retardataires, plus de la moitié comme des précurseurs.

Le principal obstacle à la mise en place de l'industrie 4.0 est, selon les déclarations des entreprises à Bitkom, le manque de moyens financiers. Mais deux tiers d'entre elles considèrent également les exigences en matière de protection des données comme un obstacle. 61 pour cent identifient les exigences en matière de sécurité informatique comme un problème et pour 58 pour cent, le sujet est trop complexe. Environ la moitié voit un obstacle dans le manque de personnel qualifié, quatre entreprises sur dix déplorent la vulnérabilité des systèmes aux pannes. 29 pour cent manquent d'échanges avec des entreprises confrontées à des défis similaires.

En revanche, le manque de conseils externes, le manque de connaissances sur les solutions de bonnes pratiques ou la disponibilité insuffisante de solutions commercialisables ne jouent qu'un rôle mineur. Tout juste 6% déplorent une acceptation trop faible au sein du personnel. Christina Raab, membre du comité directeur de Bitkom : "Une entreprise sur trois, selon sa direction, n'a tout simplement pas le temps de s'occuper de la numérisation. À l'avenir, l'activité industrielle sera numérique à près de 100 %. La numérisation doit figurer en tête de la liste des choses à faire de chaque manager".

L'intelligence artificielle fait partie des technologies clés dans l'industrie. Elle a trouvé une application dans près de quatre entreprises sur dix - 66 pour cent d'entre elles utilisent l'IA dans la production pour l'automatisation des processus, 64 pour cent pour l'analyse des données dans la surveillance des processus, 35 pour cent appliquent les deux possibilités d'utilisation. 17 pour cent des entreprises ont des projets concrets d'utilisation de l'IA. Pour une entreprise sur quatre, l'IA n'est pas encore à l'ordre du jour. Le principal obstacle à l'utilisation de l'IA est le manque de données pour 42 % des entreprises industrielles. Pour 40% d'entre elles, les dépenses sont trop élevées, notamment lors de l'implémentation, 36% manquent de normes et 32% sont freinées par le processus de certification. Une entreprise sur quatre (28 %) cite des raisons éthiques comme obstacle à l'utilisation de l'IA.

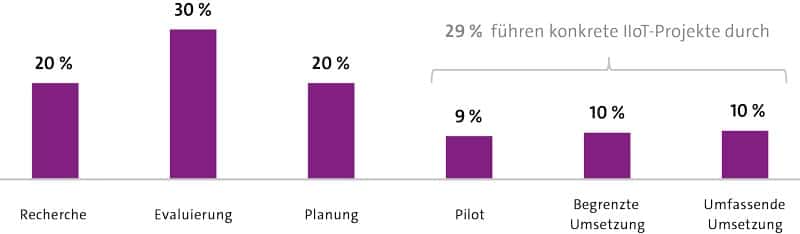

Lors de la foire de Hanovre, il est apparu clairement qu'en Allemagne, il n'y a que peu de précurseurs et beaucoup de retardataires en ce qui concerne l'Internet industriel des objets (IIoT). Seuls 10 % des entreprises industrielles mènent des projets IIoT complets, et 10 % supplémentaires à une échelle limitée. La plupart des entreprises sont actuellement encore occupées par la recherche, l'évaluation, la planification et les projets pilotes. C'est ce que montre l'étude "Industrial IoT in Deutschland 2022" d'IDC.

Selon ce rapport, l'utilisation de l'IIoT dans l'industrie allemande reste à un faible niveau depuis environ deux ans. De nombreuses entreprises ratent ainsi l'occasion de mieux réagir aux problèmes dans les chaînes d'approvisionnement et de création de valeur. Pourtant, les besoins de l'industrie en Allemagne seraient énormes : de l'augmentation des coûts énergétiques et des frais de transport élevés à une guerre au cœur de l'Europe, en passant par des chaînes d'approvisionnement perturbées. C'est justement dans des périodes aussi volatiles que celles-ci que des informations fiables et des processus d'entreprise flexibles sont nécessaires. C'est précisément ce que permet l'IIoT. Les entreprises peuvent ainsi réajuster leurs processus en cas d'évolutions imprévisibles ou adapter rapidement leur production à de nouveaux produits. De plus, les ressources peuvent être utilisées de manière plus ciblée afin de produire de manière plus durable et d'éviter les rebuts.

Malgré ces avantages, l'IIoT ne s'impose que lentement en Allemagne. Cela s'explique en partie par la situation économique marquée par les crises de ces dernières années. Ainsi, les indicateurs de gestion tels que les bénéfices et les coûts, la productivité et la fidélisation des clients sont devenus des priorités pour les entreprises. Les raisons de la faible adaptation de l'IIoT sont toutefois moins dues à un manque de volonté ou d'intérêt qu'aux défis de la mise en œuvre elle-même. Le scepticisme, le manque de savoir-faire et les technologies obsolètes sont au premier plan.

Jumeaux numériques

Selon l'étude de Capgemini "Digital Twins : Adding Intelligence to the Real World", 60% des entreprises des principaux secteurs utilisent déjà des jumeaux numériques comme catalyseurs, non seulement pour s'améliorer sur le plan opérationnel, mais aussi pour remplir leur agenda de durabilité. Les jumeaux numériques permettent de simuler le monde physique, ce qui permet de mieux utiliser les ressources, de réduire les émissions de CO2, d'optimiser les réseaux de livraison et de transport et d'améliorer la sécurité des collaborateurs.

Bitkom a recensé que les jumeaux numériques sont utilisés dans une entreprise sur trois. Un autre cinquième prévoit de les utiliser. "Les jumeaux numériques sont des copies numériques d'objets du monde réel, qu'il s'agisse de produits, de machines ou d'usines entières. Grâce à eux, les processus de production et de maintenance peuvent être massivement accélérés et continuellement optimisés au quotidien", a expliqué Christina Raab à la foire de Hanovre. L'importance des jumeaux numériques va encore augmenter à moyen terme. Ainsi, une grande majorité des entreprises pense que l'utilisation de jumeaux numériques va augmenter au cours des cinq prochaines années. Seuls 17% d'entre eux estiment que leur pertinence ne changera pas.

Un jumeau numérique est une représentation virtuelle d'un système physique qui peut modéliser, simuler, surveiller, analyser et optimiser en permanence le monde physique. Il vise à combler le fossé entre le physique et le numérique à la bonne fréquence et avec la bonne précision, améliorant ainsi les performances et la durabilité. Cette technologie est utilisée dans une multitude de cas tout au long de la chaîne de valeur - du design et de la conception à la fabrication et à la production - et permet de travailler de manière décentralisée, collaborative et flexible. Elle peut servir d'outil pour expérimenter différents scénarios et évaluer l'impact de chaque décision sans risques réels, ce qui permet de réduire les délais de mise sur le marché, de diminuer les coûts et d'améliorer la sécurité.

Source : Bitkom Research 2022.

Environnement, social, gouvernance

Selon l'étude de Capgemini, 57% des entreprises estiment que la technologie du jumeau numérique contribue de manière décisive à l'amélioration de leurs efforts de durabilité. Ce qui va à son tour de pair avec leurs objectifs ESG (Environnemental, Social, Gouvernance). Les jumeaux numériques permettent des méthodes de travail flexibles qui minimisent les risques et favorisent la collaboration. Il en résulte une opportunité unique d'augmenter la rentabilité tout en optimisant l'utilisation des ressources tout au long de la chaîne de valeur. Les défis de la chaîne d'approvisionnement résultant de la pandémie et de l'attaque de la Russie contre l'Ukraine pourraient entraîner une perte potentielle cumulée de 920 milliards d'euros du produit intérieur brut de la zone euro d'ici 2023, peut-on lire dans une étude publiée par le cabinet de conseil Accenture.

L'étude suggère que les chaînes d'approvisionnement doivent être réinventées pour répondre à un changement de paradigme. Les chaînes d'approvisionnement ont été conçues en premier lieu pour optimiser les coûts. Mais dans le monde d'aujourd'hui, elles doivent également être résistantes et flexibles afin de pouvoir réagir aux incertitudes de l'approvisionnement. En même temps, elles deviennent un avantage concurrentiel important pour permettre la croissance future.

Les chaînes d'approvisionnement doivent être en mesure d'absorber les perturbations, de s'y adapter et de s'en remettre, quel que soit le moment ou le lieu où elles se produisent. L'amélioration de la visibilité dynamique, de l'identification des risques et des solutions d'atténuation des risques permet aux entreprises de faire face aux changements soudains dans la chaîne d'approvisionnement. La planification de scénarios et l'analyse des risques et des opportunités aident à s'adapter à l'évolution de l'offre et de la demande. La modélisation et la simulation de réseau, les tests de résistance, la taille des tampons stratégiques et les options de multi-sourcing permettent aux entreprises de faire face aux incertitudes.

Les chaînes d'approvisionnement doivent être orientées vers le client et flexibles afin de pouvoir s'adapter rapidement et de manière rentable aux changements de la demande. La collecte de nouveaux ensembles de données, y compris des données en temps réel, à l'intérieur et à l'extérieur de l'entreprise, tout au long de la chaîne de valeur, sera essentielle à cet égard. L'automatisation et l'intelligence artificielle permettront aux entreprises d'identifier rapidement de nouveaux modèles de données afin de prendre de meilleures décisions. Le passage de modèles de livraison centralisés et linéaires à des réseaux décentralisés avec une production à la demande et, dans certains cas, le rapprochement de la production du point de vente peuvent aider les entreprises à mieux répondre aux attentes des clients en matière d'exécution des commandes.