Une maintenance efficace et efficiente

Integrated Business Planning (IBP) pour la maintenance, la réparation et les opérations (MRO)

En effet, ce n'est qu'en "anticipant mentalement les actions futures en évaluant différentes alternatives d'action et en décidant de la voie la plus favorable" - c'est ainsi que l'économiste allemand Günter Wöhe a défini la planification - qu'il est possible d'avoir au moins un peu de stabilité sous les pieds et de limiter les nombreux impondérables.

Ces dernières années, les goulets d'étranglement le long des chaînes d'approvisionnement mondiales et la pénurie de main-d'œuvre qualifiée ont très clairement démontré l'importance de la planification afin d'utiliser au mieux des ressources rares et précieuses.

Nous observons également un engagement croissant dans le contexte de la maintenance, surtout dans la planification à court terme, qui couvre environ l'horizon des huit prochaines semaines et vise des ordres de maintenance concrets. En revanche, la planification de la maintenance à moyen terme (à partir d'environ huit semaines) et à long terme (à partir d'un an) n'est pas encore très présente dans l'agenda des entreprises.

La quadrature du cercle : réduire le MTTR (Mean Time to Repair), augmenter le MTBF (Mean Time Between Failures) tout en réduisant les coûts. Que ce soit à court, moyen ou long terme, l'objectif d'une planification de la maintenance doit être de mettre à disposition les bonnes ressources et les bons matériaux de manière à ce que la maintenance soit effectuée à temps et de manière efficace. Cela contribue à une disponibilité et une fiabilité élevées des actifs. Outre cette dimension d'efficacité (faire les bonnes choses), il existe également une dimension d'efficience (faire les choses correctement) : Les collaborateurs, véhicules, outils et matériaux disponibles ainsi que les prestataires de services doivent être utilisés de manière optimale. Cela signifie que réduire le Mean Time to Repair (MTTR) et augmenter le Mean Time Between Failures (MTBF) tout en minimisant les coûts de maintenance et de stockage relève du grand art de la planification.

Ressources et budget

Alors que la planification à court terme consiste à disposer des ressources et des matériaux existants, la planification de la maintenance à moyen et à long terme consiste à disposer des ressources et des matériaux nécessaires en partant des besoins futurs et à prévoir le budget nécessaire à cet effet : il faut recruter, fidéliser et perfectionner les collaborateurs, acheter et réserver des outils et des machines et faire appel à des prestataires de services externes. Cela peut paraître trivial, mais c'est en fait assez exigeant en raison des énormes changements dans presque tous les domaines. Dans ce contexte, pour réaliser une planification qui aide vraiment à garantir une maintenance efficace et efficiente, il est essentiel de procéder à une intégration profonde. Mais certaines entreprises utilisent encore des outils de tableur traditionnels comme Microsoft Excel pour leur planification.

Dans le présent, on ne sait pas forcément quels seront les besoins réels à l'avenir. Il est certes possible d'extrapoler les besoins à partir de la stratégie de maintenance concernée. Mais pour cela, il faut disposer d'une très bonne base de données sur les activités de maintenance passées, les plans de maintenance actuels et l'état actuel des installations. Dans de nombreuses entreprises, ce n'est pas encore une réalité. De plus, les composants qui sont remplacés dans le cadre de la maintenance sont souvent remis à neuf ou fabriqués en interne ou en externe. Ces "besoins secondaires" doivent également être pris en compte dans la planification de la maintenance, ce qui augmente encore la complexité.

Le défi de la planification de la maintenance à long terme est de prendre en compte ces influences à temps et d'introduire les mesures correspondantes à temps. Dans les entreprises, la connaissance de ces facteurs d'influence est répartie entre différentes personnes qui doivent collaborer dans le cadre d'un processus intégré.

Si des mesures ne sont pas prises à temps, il se peut que les problèmes qui surviennent ne puissent plus être résolus à court terme. Par exemple, compte tenu de la pénurie actuelle de personnel qualifié, il est envisageable qu'il faille des mois, voire des années, pour élargir l'équipe existante. Une pénurie similaire existe pour les outils, les pièces de rechange et les prestataires de services externes. Le problème de la chaîne d'approvisionnement peut encore aggraver la situation pour les entreprises.

Applications intégrées

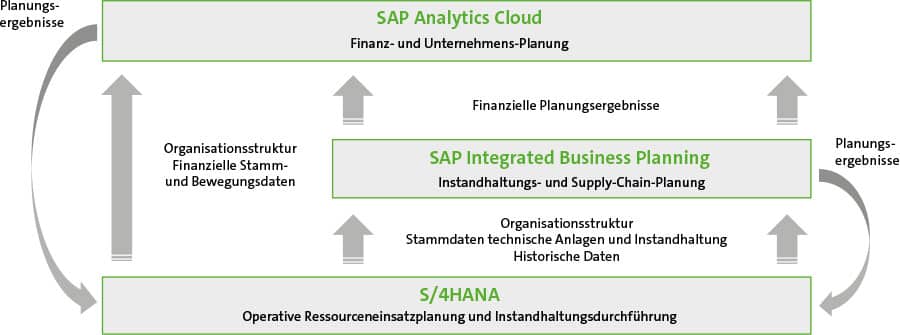

Toutefois, Excel seul ne permet pas de réaliser une planification intégrée de la maintenance. Il convient plutôt d'utiliser des applications dédiées et intégrées. Il s'agit d'une part des systèmes dans lesquels sont conservées les données de base nécessaires (par exemple les équipements, les plans de maintenance et les gammes opératoires) et les données transactionnelles (par exemple les ordres et les confirmations). Dans un environnement SAP, il s'agit essentiellement de S/4 (ou ERP/ECC 6.0).

D'autre part, il faut des applications qui permettent d'effectuer des planifications à partir des données existantes. Cela est en partie possible avec S/4 et comprend notamment la planification à court terme et opérationnelle. SAP propose à cet effet les solutions standard S/4 Asset Management for Resource Scheduling (RSH) et SAP Field Service Management (FSM).

En outre, SAP Integrated Business Planning (IBP) est une application basée sur le cloud qui permet de planifier tous les aspects de la chaîne d'approvisionnement. IBP for Maintenance, Repair and Operations (MRO) est spécialement conçu pour la planification de la maintenance. L'outil lit les données de base et les données transactionnelles via une interface et détermine les besoins. Sur la base des besoins, le stock est optimisé d'une part et l'offre de ressources et de matériaux est planifiée d'autre part. La procédure dépend de la stratégie de maintenance.

La maintenance préventive consiste en des interventions qui se répètent de manière cyclique. Les besoins peuvent donc être facilement déduits des plans de maintenance et de travail. Pour la maintenance corrective, des prévisions doivent être établies sur la base de données transactionnelles du passé. Les besoins découlent des incidents supposés. La maintenance basée sur l'état et la maintenance prédictive prennent de plus en plus d'importance dans le mix des stratégies de maintenance. La connexion de nouveaux composants et capteurs numériques rend l'état actuel des machines et des installations transparent et permet d'établir des prévisions valables afin de déterminer les besoins.

Les projets de renouvellement, d'amélioration ou d'extension des actifs ainsi que du service à la clientèle constituent des cas particuliers. Dans le cas des projets, ce sont les besoins issus de la planification individuelle du projet qui servent d'input pour la planification des ressources ; dans le cas du service à la clientèle, ce sont les accords de support conclus et la planification des ventes.

Maintenance, réparation, opérations

L'approche d'IBP-MRO est basée sur une planification en série temporelle. Cela signifie que la planification est consolidée dans des intervalles de temps et non pas sur la base d'ordres de travail individuels. Par défaut, IBP-MRO suit le processus ci-dessous, qui peut toutefois être adapté aux besoins individuels du client.

Tant les données de base (postes techniques, équipements, matériaux, gammes opératoires, plans de maintenance) que les données de mouvement (réservations de matériel et confirmations de commandes) sont transférées de S/4 Hana à IBP et mappées sur les structures de données de base et les indicateurs de performance dans SAP Integrated Business Planning. Pour ce faire, IBP utilise l'outil SAP CI-DS, qui est toujours livré avec IBP. Des extracteurs SAP standard sont disponibles pour toutes les données mentionnées ci-dessus. Les besoins pour la maintenance préventive proviennent des plans de maintenance et des gammes opératoires gérés dans S/4. Les plans de maintenance permettent de déterminer quand les activités de maintenance doivent être effectuées. Les gammes opératoires permettent de déterminer la charge de travail et les matériaux nécessaires.

Maintenance corrective

Les besoins prévisionnels pour la maintenance corrective sont calculés pour les charges et les matériaux. Pour cela, IBP-MRO met à disposition des opérateurs basés sur la méthode Croston-TSB, qui sont orientés vers des besoins discontinus. La base de données est constituée par les ratios précédemment dérivés des confirmations de commandes et des réservations de matériel historiques.

Les résultats de la planification des besoins pour la maintenance corrective et préventive ainsi que les données de base du matériel et leur segmentation permettent de déterminer les niveaux de sécurité et de reporting optimaux. Pour un cycle de planification complet, on peut enfin procéder à la comparaison entre les valeurs théoriques et les valeurs réelles, qui est généralement effectuée soit dans IBP soit dans SAC. Les données théoriques d'IBP ou du SAC ainsi que les données réelles conservées dans S/4 constituent la base de cette comparaison.