L'usine des cinq jours

Avec la construction de la nouvelle usine de Budapest en 2010, la direction du fabricant de systèmes de freinage et de systèmes embarqués pour véhicules ferroviaires a exigé l'introduction de l'usine de cinq jours.

Lors de la mise en œuvre concrète, les zones de travail dans la production ainsi que l'approvisionnement physique en matériel ont été entièrement réorganisés selon les connaissances les plus modernes. Knorr-Bremse a également pu améliorer fondamentalement les processus pour la planification des commandes à l'aide d'une solution informatique spécialement développée.

Il s'agissait de trouver une solution intégrée permettant d'atteindre les objectifs de l'usine de cinq jours et du processus Heijunka prévu. SAP ERP était déjà en place et il fallait l'adapter aux défis spécifiques de Budapest.

Si dans l'ancienne usine, la production était encore organisée selon le principe de l'atelier six jours par semaine, Knorr-Bremse a réduit les goulots d'étranglement en investissant entre autres dans une chaîne de galvanisation et de peinture, par des analyses de flux de valeurs et une étroite imbrication de la chaîne d'approvisionnement avec le système de production. Un autre pas en direction d'une approche de Lean-Manufacturing a été le changement du principe de fabrication en une fabrication cellulaire.

Ce type de solution est courant dans le secteur de l'automobile, où les volumes sont élevés. Dans l'industrie ferroviaire, où la production a tendance à être limitée ou à l'unité, ce concept est une nouveauté absolue.

L'élément le plus important du principe des cinq jours est la réduction drastique des temps de passage de la production interne. Les processus de production et d'organisation du travail ont également été orientés dans ce sens.

Knorr-Bremse Budapest s'aventurait alors en terrain inconnu. Auparavant, on comptait par exemple 15 à 25 jours de travail pour la production d'une unité de frein à sabot, de la mise à disposition de la matière première jusqu'au montage final et aux tests.

Dans l'usine de cinq jours, la totalité de la production doit être réalisée en cinq jours ouvrables, ce qui représente environ 20 à 25% du temps estimé auparavant. Parallèlement, la quantité de matériaux liés au processus et donc les valeurs de stock sont réduites à un quart de la quantité initiale.

Le passage au nouveau processus de production présente des avantages : Le traitement des commandes des clients fonctionne de manière plus flexible et plus fiable, les modifications peuvent être mises en œuvre plus rapidement, les capacités sont utilisées de manière optimale et l'efficacité de la chaîne d'approvisionnement a été améliorée.

Grâce à l'utilisation de techniques de développement modernes, les clients obtiennent des produits qui répondent aux normes de qualité les plus élevées.

L'approche Lean-Manufacturing

Mais comment fonctionne en détail l'usine de cinq jours ? Il est important que la production réserve des temps de passage préalablement définis en termes de capacité et qu'elle démarre l'usinage mécanique si possible dès le premier jour suivant la validation.

La fiabilité et la résistance du système sont largement influencées par la capacité de livraison du fournisseur, c'est pourquoi il faut accorder une grande importance à la fiabilité du réseau d'approvisionnement externe.

Chaque pièce à revêtir doit arriver à la fin des étapes de production et d'achat, mais dans les limites de temps fixées (le troisième jour), au centre de traitement de surface et de revêtement qui, avec un temps de passage d'environ un jour (le quatrième jour), transmet toutes les pièces revêtues au montage.

Parallèlement, les pièces nécessaires au montage doivent également arriver, car un approvisionnement en matériaux absolument fiable et d'une qualité constante est indispensable.

Le déroulement (cinquième jour) se termine par le montage final et le test de fonctionnement. Le produit est donc prêt à être livré à l'utilisateur final après seulement cinq jours.

Situation de départ

Les processus et la mise en œuvre du système dans l'ancienne usine de Budapest étaient basés sur la planification MRP classique. Ici, les nomenclatures étaient éclatées à partir des besoins primaires via l'exécution MRP, les besoins étaient planifiés et les propositions de commande (ordres planifiés et demandes d'achat/échéances du programme de livraisons) étaient générées.

On a essayé de fabriquer le plus souvent par grands lots. Dans ce contexte, la fabrication mécanique s'orientait principalement sur les délais fixés par le MRP et moins sur le programme de montage planifié.

Le revers de la médaille était, entre autres, que la production était trop précoce, ce qui entraînait une production excédentaire. De grandes quantités de lots entraînaient par la suite des goulots d'étranglement au niveau des capacités et une flexibilité réduite dans la production ; le manque de connaissances sur les relations entre la fabrication des composants et le montage final entraînait une surproduction au niveau des composants ; des besoins élevés inattendus à certaines périodes entraînaient une surcharge de capacité chez le fournisseur et donc un manque de disponibilité des composants. De même, les dépenses liées au lissage des capacités, au contrôle et au suivi des délais étaient plus élevées.

Réalisation

Pour atteindre les objectifs de l'usine de cinq jours, il a été nécessaire d'une part de modifier les paramètres du système tels que la méthode de la taille des lots et d'autre part d'adapter les outils SAP de planification et de contrôle de la production aux objectifs de l'usine de cinq jours et au processus Heijunka prévu.

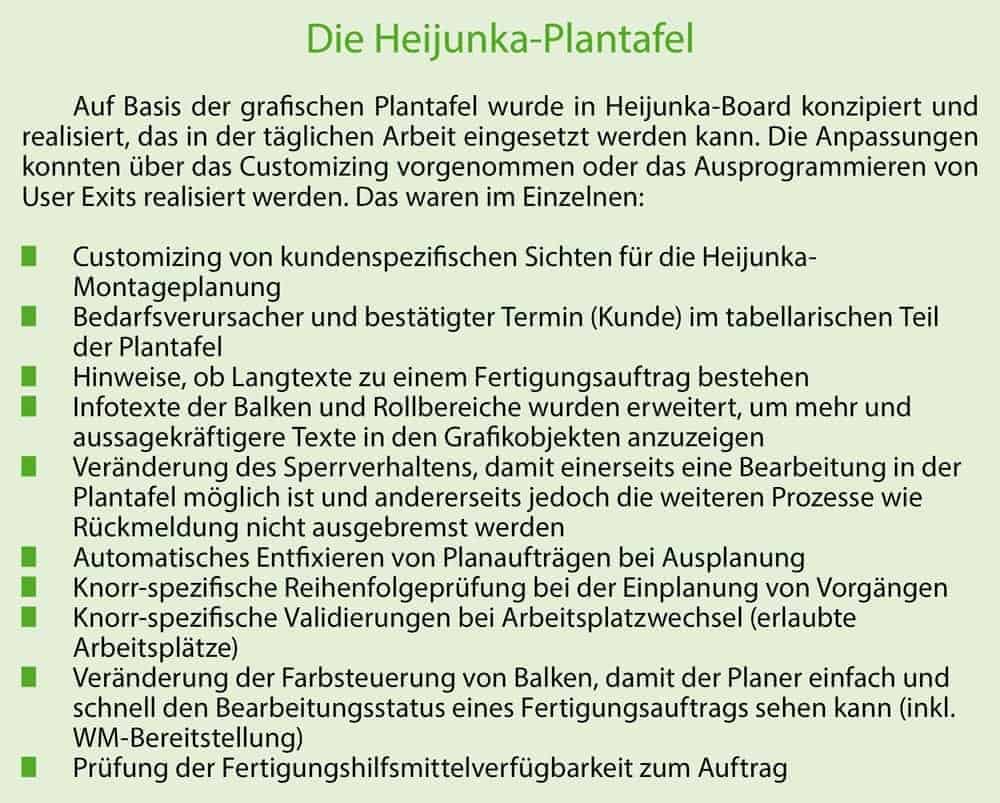

Le tableau de planification graphique a été utilisé pour planifier et contrôler avec précision le montage et la production mécanique. Dans un premier temps, les goulots d'étranglement ont été analysés dans les différentes lignes de production du montage et des temps réalistes ont été indiqués dans les gammes opératoires.

Consilio a ainsi permis une planification finie des lignes. A l'aide du tableau de planification, les différentes lignes de montage peuvent désormais être occupées de manière optimale en tenant compte de la situation réelle des capacités. A partir des ordres planifiés, les besoins sont ensuite planifiés via le MRP et des propositions de commande (ordres planifiés) sont générées.

Pour s'assurer que la fabrication mécanique ne produit que ce qui sera monté les jours suivants dans l'atelier de montage, seuls les ordres planifiés dont l'origine des besoins est effectivement planifiée peuvent être convertis en ordres de fabrication, c'est-à-dire qu'une date de fabrication est effectivement planifiée dans l'atelier de montage. L'ordonnancement de la production mécanique s'effectue également à l'aide du tableau de planification afin d'obtenir une occupation réaliste des machines.

Résultat

La mise en œuvre de Heijunka dans le cadre de l'usine des cinq jours sur la base de SAP ERP ECC 6.0 a permis d'une part d'atteindre les objectifs tels que la réduction des délais et des stocks, l'augmentation de la flexibilité et de la capacité de livraison, et d'autre part d'accroître la transparence pour tous les services spécialisés impliqués dans le processus tels que les achats, la planification, la planification, la fabrication et la distribution, car la planification Heijunka n'est pas seulement représentée sur un tableau dans la fabrication, mais peut être consultée par tous dans le système.

Les conséquences des planifications et des replanifications (modifications des délais) sont immédiatement transmises à tous et sont donc transparentes. La mise en œuvre de Heijunka avec les outils SAP aide également à réagir rapidement et de manière flexible aux changements de besoins, et ce malgré des quantités généralement plus faibles que dans l'industrie automobile.

Ainsi, les capacités sont prises en compte dès la réception des commandes des clients, les stocks sont optimaux à tous les niveaux de planification, le flux de production se fait sans gaspillage et des outils utiles sont en outre disponibles pour la planification de l'ordre des commandes.

"Avec les concepts développés à Budapest, nous avons réussi à combiner deux choses : une grande diversité de variantes avec de faibles quantités d'une part, et des temps de passage très courts avec une grande flexibilité d'autre part.

Nous avons ainsi créé une valeur ajoutée mesurable pour nos clients et nous en sommes très fiers. Une toute nouvelle forme de collaboration avec nos fournisseurs ainsi qu'une structure de production orientée vers le flux de valeur sont des facteurs tout à fait décisifs pour le grand succès de l'usine de cinq jours".

dit Albrecht Köhler, membre de la direction de Knorr-Bremse Systeme für Schienenfahrzeuge.