Le cadavre dans la cave

![[shutterstock.com : 109330997, pashabo]](https://e3mag.com/wp-content/uploads/2020/08/shutterstock_109330997.jpg)

Lors de la présentation de la nouvelle suite SCX l'année dernière, une question a été posée à maintes reprises par les responsables de la chaîne d'approvisionnement, les directeurs d'usine et les planificateurs de la production : "Comment faites-vous, chez GIB, pour nous dire, à nous les experts de la chaîne d'approvisionnement, comment améliorer nos processus ?" La réponse de GIB à cette question est très simple : "Nous ne vous faisons pas de procès en brevets, nous ne faisons que traquer les cadavres dans votre cave". Et comme tout processus d'amélioration commence par la prise de conscience qu'il y a quelque chose à améliorer, le nouveau modèle d'indicateurs de la GIB commence précisément là, dans la prise de conscience des problèmes.

Les experts de la chaîne d'approvisionnement de GIB voulaient trouver les causes plutôt que de soigner les symptômes, c'est-à-dire mettre le doigt dans la plaie. Au lieu d'utiliser les big data SAP de la manière habituelle pour créer de nouveaux outils, points de vue et analyses, ils voulaient utiliser les données pour mettre en évidence les lacunes, découvrir les anomalies des informations et remettre en question les processus.

Comment les experts ont-ils procédé ? Quelles ont été les principales étapes qui ont conduit au nouveau modèle d'indicateurs ? Volker Blöchl, directeur de GIB S&D, parle à ce propos de cinq étapes déterminantes.

Cinq étapes pour aller mieux

Étape 1La formulation d'un processus idéal de la chaîne d'approvisionnement n'est pas une tâche facile si l'on considère qu'il existe des processus légitimes spécifiques à l'entreprise ou au secteur. Comment un processus peut-il être valable pour la production en série et la production en flux, pour l'industrie discrète et l'industrie de transformation ? "Les processus clés et les problématiques clés sont toujours similaires", explique Volker Blöchl. "Qu'il s'agisse d'un fabricant d'ours en peluche ou d'un fabricant d'avions, nous avons toujours constaté au cours de toutes ces années que les problèmes des experts de la chaîne d'approvisionnement étaient très similaires dans leur essence". Il s'agissait toujours de planifications des ventes imprécises, de données de base déficientes, de taux de remplissage, de stocks de sécurité, de taux de service de livraison et de retards de livraison, pour ne citer que quelques mots-clés. "Nous avons choisi un degré d'abstraction élevé pour obtenir une comparabilité et mettre en évidence les points douloureux qui doivent être discutés", explique l'expert de la chaîne d'approvisionnement.

Étape 2définir les points faibles potentiels : Une fois le processus idéal formulé, les différentes étapes du processus ont été soumises à une analyse précise. Que se passe-t-il dans la phase de gestion des stocks, quelles activités et planifications sont élémentaires dans la gestion de l'approvisionnement, quels critères peuvent évaluer la planification des ventes ? Ces questions et bien d'autres ont été discutées et analysées par les experts de GIB. "Nous avions dans le bateau nos conseillers expérimentés en matière de processus et de SAP", raconte Volker Blöchl, qui a pu donner de nombreuses pistes de réflexion grâce à ses connaissances pratiques approfondies en tant qu'ancien directeur d'exploitation et de planification. Les paramètres identifiés ont toujours été mis au banc d'essai : L'activité est-elle pertinente pour tous les secteurs ? L'activité est-elle pertinente pour la section de processus considérée ? Et enfin, est-il possible de trouver des données dans le système SAP qui concernent cette activité ? Les experts ont dû à plusieurs reprises rejeter des idées et des conclusions afin de respecter les maximes qu'ils s'étaient fixées.

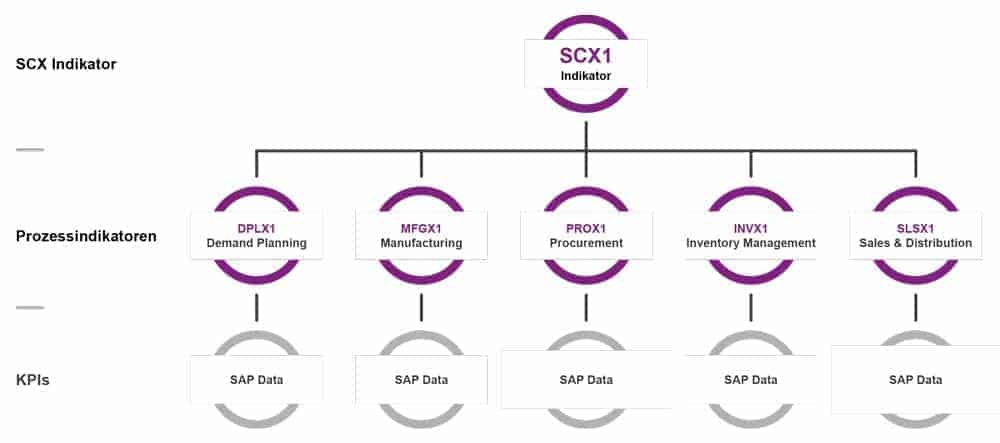

Étape 3Les chiffres clés : Les experts se sont mis d'accord sur cinq étapes de processus, à savoir Demand Planning, Manufacturing, Procurement, Inventory Management et Sales and Distribution, et ont créé des indicateurs permettant de mesurer la qualité à chaque étape. "C'était un grand défi, en particulier pour la planification de la demande", explique Volker Blöchl, "car comment mesurer la qualité d'une planification si la planification initiale est adaptée et remplacée au fil du temps ? Dans notre suite GIB, nous avons résolu ce problème depuis longtemps. Nous travaillons avec des versions et enregistrons l'historique. Mais notre modèle d'indicateurs SCX doit pouvoir être utilisé indépendamment de notre suite. Nous n'avons accès qu'aux données SAP originales. C'est la seule façon de créer un nouveau standard", explique-t-il. Les experts se sont mis d'accord sur l'évaluation des articles et des articles déterminés comme planifiables, leur horizon de planification, la planification préalable sans retard ainsi que la part des articles planifiés par rapport à l'ensemble des articles.

Étape 4, condenser et pondérer les chiffres clés : Le résultat montre que les experts du GIB ont réussi : Des indicateurs ont pu être déterminés pour chaque étape du processus. Mais comment faut-il les pondérer ? Le degré de service de livraison est-il plus important que le retard de livraison ? Le respect des délais est-il plus important que le respect des quantités ? Tout s'imbrique", Il ne faut pas être un génie pour savoir qu'une chaîne est aussi forte que son maillon le plus faible". C'est pourquoi les experts ont choisi d'accorder le même poids à chaque indicateur dans l'évaluation de chaque étape du processus.

"Nous nous sommes mis d'accord sur une représentation de la qualité en pourcentage. Un système d'évaluation individuel aurait toujours nécessité une explication", explique-t-il. Par exemple, dans le cas d'une échelle de six, la question aurait été de savoir si le un était le meilleur résultat selon le système de notation scolaire ou si plus il y en avait, mieux c'était. De même, la valeur maximale aurait toujours dû être indiquée : l'échelle va-t-elle jusqu'à dix ou jusqu'à quatre-vingts, etc. "Nous nous sommes imposé la maxime Simplicity dans tous nos produits", estime Blöchl, "c'est pourquoi il est vite apparu que nous avions besoin de quelque chose d'intuitif et de compréhensible au niveau international".

Étape 5Créer une comparabilité : Un point central du modèle d'indicateurs est la comparabilité des processus dans la propre chaîne d'approvisionnement ou par rapport à d'autres entreprises. Si l'indicateur de processus pour le Manufacturing est de 20 % et que le collègue de la gestion des stocks a un indicateur de 95 %, le premier a fait quelques erreurs et le second a certainement fait beaucoup de choses correctement. En outre, si le Manufacturing de l'usine 1 est de 90% et celui de l'usine 2 de la même entreprise de 50%, les planificateurs de production devraient se demander d'urgence pourquoi il en est ainsi.

Cette comparabilité fonctionne également entre les entreprises : deux planificateurs des besoins en matériel de deux entreprises différentes auront certainement une discussion technique intéressante sur le retard de livraison ou le degré de service de livraison respectif si leur SCX diffère fortement. J'attends avec impatience le jour où l'un de nos clients en accueillera un autre en lui demandant : "Quel est votre SCX ?", prédit Blöchl.

Schémas d'évaluation

Quel est l'intérêt de savoir que sa propre chaîne d'approvisionnement est évaluée à 70% ? Quelle est l'utilité d'une évaluation des différentes étapes du processus de la chaîne d'approvisionnement ?

Premier exemple : une mauvaise évaluation dans la planification de la demande montre que de nombreux articles et/ou matériaux ne sont pas planifiés ou le sont de manière insuffisante. Une réponse fréquente dans ce cas est que l'éventail des articles est trop large ou qu'une planification n'est pas du tout possible.Mais un coup d'œil dans les prévisions montre souvent que seules les méthodes de prévision ne sont pas parfaitement adaptées, qu'un bon résultat de planification peut déjà être obtenu en planifiant les articles pertinents et planifiables ou qu'il faut tout simplement intégrer plus d'informations dans le système de planification (par ex. des ventes et du marketing) pour établir des prévisions proches de la réalité.

Deuxième exemple : un mauvais indicateur de vente et de distribution peut indiquer qu'il y a un déséquilibre dans le niveau de service de livraison. Si une entreprise s'efforce toujours de respecter la date de livraison souhaitée, il se peut qu'elle fasse des stocks de produits finis qui n'ont aucun sens économique. Une mauvaise valeur dans le processus de vente et de distribution pourrait également résulter d'un manque de capacité de livraison malgré un stock plein. Cela pourrait être dû à une mauvaise planification des ventes, voire à une absence de planification des ventes, qui conduirait à produire et à stocker les mauvais produits.

"Il est important de parler des chiffres et des causes", résume Volker Blöchl. "Nous entrons volontiers dans la discussion. Nous rencontrons souvent des affirmations telles que "Nous avons toujours fait comme ça" ou "Cela n'a pas de sens pour nous". La discussion révèle alors que des choses se sont glissées ou que des processus n'ont jamais été mis à l'épreuve par manque de temps". Il poursuit en expliquant qu'en 34 ans de carrière professionnelle, avec plus de 200 projets clients, il n'a jamais vu qu'il n'y avait pas de besoin d'optimisation dans les processus de la chaîne d'approvisionnement. "Il y a toujours un cadavre dans le placard", plaisante-t-il. "Et nous les débusquons".