Exigence clé 4.0

![[shutterstock : 285280127, Hamik]](https://e3mag.com/wp-content/uploads/2021/03/infrastruktur-mag2103.jpg)

Lors du renouvellement de l'infrastructure, l'accent devrait être mis sur la création de valeur sur place avant de passer à l'échelle mondiale. En effet, selon l'étude de McKinsey "Industry 4.0 - Capturing Value at Scale in Discrete Manufacturing" : de nombreux cas d'application fournissent leur valeur par le biais de l'infrastructure sur place.

Toutefois, l'exigence de "renouveler l'infrastructure en se concentrant sur la création de valeur sur place" pose déjà un défi central à de nombreuses entreprises. Ainsi, la transformation numérique de la production exige une architecture IT/OT intégrée - par exemple, le Solution Blueprint Industrie 4.0 de SAP. Parallèlement, les conditions préalables à la connectivité des machines et à la collecte des données sont différentes dans chaque production.

La raison en est que l'on utilise généralement des machines, des installations, des commandes et des capteurs d'âges différents ainsi que de différents fabricants, rapporte l'autre étude McKinsey "Industrial IoT". Des solutions spécifiques sont donc nécessaires et doivent être soigneusement regroupées. On peut également lire : "Sans connectivité, rien ne fonctionne dans l'espace numérique.

Connecter le brownfield

Étant donné que dans la plupart des usines du monde entier, les entreprises travaillent avec des machines plus anciennes ou même avec un parc de machines entièrement ancien, ce que l'on appelle le brownfield, la question centrale est la suivante : comment relier numériquement les machines modernes et nouvelles ainsi que les machines anciennes existantes ? La réponse à cette question préoccupe de nombreuses entreprises.

Selon les sondages, la majorité des entreprises indiquent qu'elles devraient remplacer environ 30 % de leur parc d'équipements existant dans le cadre d'une transformation numérique. Mais pour les grandes entreprises de fabrication, cela signifierait qu'elles devraient amortir des milliards de dollars d'investissements dans des machines et des installations. Cela frise la folie.

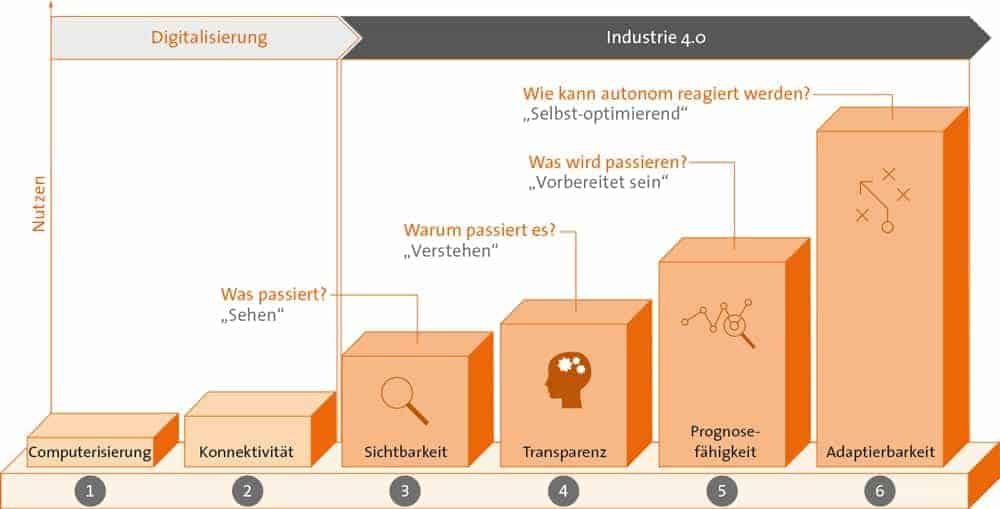

D'un point de vue stratégique, il s'agit toutefois de protéger les investissements réalisés et de permettre les innovations nécessaires. C'est pourquoi il faut trouver une solution adaptée et aussi simple que possible à mettre en œuvre dès la première étape décisive du voyage numérique. Seule une connectivité brownfield complète, même pour les machines qui ont été livrées bien avant l'ère numérique, permet de suivre les autres étapes du voyage numérique : Visibilité, transparence, prédictibilité et adaptabilité, comme le définit l'Académie allemande des sciences techniques (Acatech).

La connectivité doit être pensée et intégrée dès le départ dans une architecture IT/OT globale, comme le système cardiovasculaire pour le flux de données. Forcam et SAP proposent une telle architecture globale dans le DMC (Digital Manufacturing Cloud). Avec Forcam Force Edge, les installations brownfield peuvent être connectées et représentées de manière complète aux niveaux 0 à 2 du Blueprint SAP Industrie 4.0.

La solution Edge offre une sécurité contre les pannes tout en transférant toutes les données pertinentes vers des systèmes plus avancés tels que DMC ou SAP ME/MII, où les données machine collectées et normalisées peuvent être intégrées de manière transparente à tous les processus ultérieurs pertinents. Mani Pirouz, Global Head of Partner Innovation chez SAP, déclare : "Forcam Force Edge permet aux clients de connecter leur brownfield aux solutions SAP et de l'intégrer aux processus SAP, ce qui leur permet de tirer pleinement parti des avantages des jumeaux numériques".

Jumeau numérique

L'usine du futur fonctionne avec un modèle de données en temps réel précis et uniforme dans la production et la planification. La connectivité est la base d'un tel jumeau numérique de la production. Le jumeau numérique de la production est créé lorsque les données du shop-floor sont comprimées en informations, c'est-à-dire que les signaux des machines collectés sont normalisés dans un langage numérique uniforme et attribués sémantiquement.

Les Big Data deviennent des Smart Data. Ce n'est qu'alors que tous les systèmes informatiques du shop-floor et du top-floor pourront travailler avec une seule source de vérité, la "Single Source of Truth". La solution Force Edge se charge également de cette normalisation et de cette attribution sémantique. Chaque signal reçoit la bonne signification.

Une excursion dans le shopfloor le montre : L'hétérogénéité des parcs de machines dans les entreprises de fabrication de tous les secteurs est grande. On peut toutefois distinguer trois approches fondamentales de la connexion numérique : premièrement, les machines simples et/ou anciennes n'ont pas de commande compatible avec le réseau. Leur connexion à Internet s'effectue par la saisie directe de signaux et d'états directement à partir de la machine au moyen d'un convertisseur, un boîtier E/S. Les signaux habituels sont : Machine en marche ou à l'arrêt, production ou arrêt, quantité et panne.

Deuxièmement, les machines les plus récentes possèdent une commande compatible avec le réseau. Dans ce cas, les signaux sont extraits de l'automate via des plug-ins. Ces plug-ins sont disponibles dans Force Egde pour les types de commandes les plus courants.

Troisièmement, les machines modernes ainsi que les centres d'usinage complets utilisent les protocoles de communication tels que OPC, MTConnect ou MQTT. Ces installations génèrent en général un paquet de données standardisé qui se prête à un traitement ultérieur sans devoir passer par une conversion directe des signaux de la commande. Le défi réside dans les structures de données non homogènes des paquets de données et dans les différents types de machines.

Infrastructures Edge et Cloud

Retour au niveau stratégique : pour l'ère de l'IIoT, les entreprises ont besoin d'une solution qui permette les innovations souhaitées et protège les investissements réalisés. Elles ont besoin d'architectures informatiques flexibles et intégratives qui leur permettent de se transformer en un monde global de chaînes de livraison et de services numériques. Cette exigence ne peut être représentée numériquement que par des solutions hybrides d'infrastructures de périphérie et de cloud.

C'est particulièrement vrai pour les réseaux de fabrication qui fonctionnent en temps réel à l'échelle internationale et multi-mandants. L'avenir de l'industrie est donc aux infrastructures hybrides Edge et Cloud. Forcam et SAP proposent une telle solution flexible en périphérie et dans le cloud pour la connectivité de l'atelier et la collaboration dans des systèmes plus avancés.

Étude Acatech : Industrie 4.0 Maturity Index

Le terme Industrie 4.0 a été créé en 2011 et décrit depuis lors l'intégration à grande échelle des technologies de l'information et de la communication dans l'environnement industriel. Depuis, le terme est toutefois parfois mal interprété et se focalise trop souvent sur les seuls éléments technologiques. Or, les entreprises doivent également transformer leurs structures organisationnelles et leur culture.

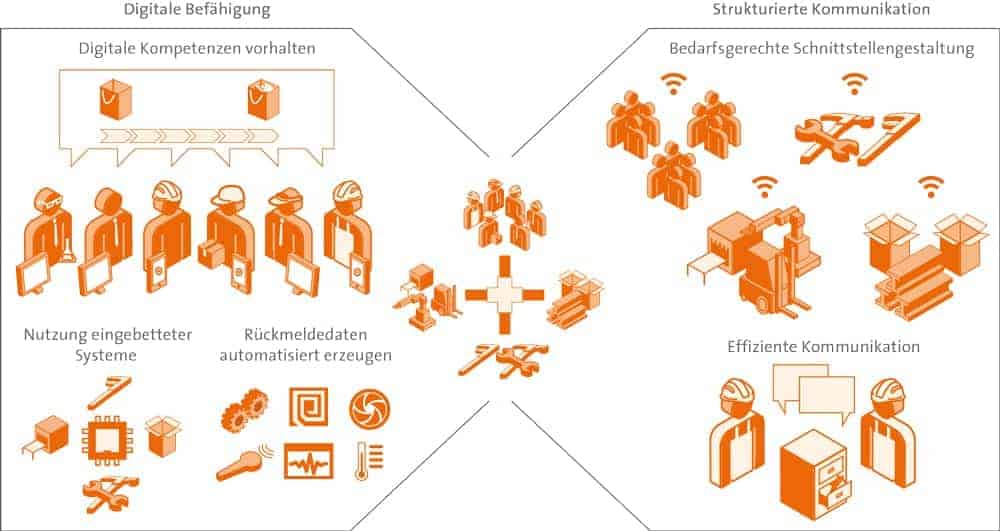

L'objectif est de devenir une entreprise apprenante et agile, capable de s'adapter avec souplesse à un environnement en constante évolution. L'Acatech Industrie 4.0 Maturity Index fournit aux entreprises un outil leur permettant de soutenir leur transformation en une entreprise apprenante et agile. L'index décrit six niveaux de développement pour les quatre éléments structurels de chaque entreprise.

Chaque niveau permet à l'entreprise d'obtenir des avantages supplémentaires. L'index peut être utilisé pour développer une feuille de route numérique individuelle afin d'introduire l'industrie 4.0 dans tous les secteurs de l'entreprise. En se basant sur les connaissances et le modèle développé, il sera possible à l'avenir de développer des outils pour organiser concrètement la transformation dans les entreprises.

Dans ce contexte, il est recommandé de développer une procédure spécifique pour les différents domaines industriels afin de pouvoir donner des recommandations d'action aussi concrètes que possible et de tenir compte des différences entre les différentes industries. Pour ce faire, les spécificités des différents secteurs industriels et des relations commerciales doivent être étudiées dans le cadre de validations supplémentaires.

Le modèle vit, dans l'esprit de l'apprentissage continu, d'informations supplémentaires. Celles-ci résultent non seulement de la validation, mais aussi de l'échange avec des partenaires industriels et de recherche intéressés.

Source : Indice de maturité de l'industrie 4.0. Concevoir la transformation numérique des entreprises. Une étude Acatech de Günther Schuh, Reiner Anderl, Jürgen Gausemeier, Michael Hompel, Wolfgang Wahlster (éd.). Téléchargement : www.acatech.de/publikationen