Requisito clave 4.0

![[shutterstock: 285280127, Hamik]](https://e3mag.com/wp-content/uploads/2021/03/infrastruktur-mag2103.jpg)

A la hora de renovar las infraestructuras, hay que centrarse en crear valor a escala local antes de ampliarlas a escala mundial. Porque, según el estudio de McKinsey "Industry 4.0 - Capturing Value at Scale in Discrete Manufacturing": Muchos casos de uso aportan su valor a través de la infraestructura in situ.

Sin embargo, incluso el requisito de "renovar las infraestructuras centrándose en la creación de valor in situ" plantea a muchas empresas un reto central. Por ejemplo, la transformación digital de la producción requiere una arquitectura integrada de TI/OT -por ejemplo, Industrie 4.0 Solution Blueprint de SAP-. Al mismo tiempo, los requisitos previos para la conectividad de las máquinas y la adquisición de datos son diferentes en cada planta de producción.

La razón es que normalmente se utilizan máquinas, plantas, controles y sensores de diferentes edades, así como de diferentes fabricantes, informa el estudio adicional de McKinsey "Industrial IoT". Por lo tanto, se requieren soluciones especiales, que deben combinarse cuidadosamente en clústeres. Continúa diciendo: Nada funciona en el espacio digital sin conectividad.

Empate Brownfield

Dado que en la inmensa mayoría de las fábricas de todo el mundo las empresas trabajan con máquinas antiguas o incluso con un parque de máquinas completamente viejo, el llamado brownfield, una pregunta central es: ¿cómo conectar digitalmente tanto las máquinas modernas y nuevas como las antiguas ya existentes? La respuesta a esta pregunta mueve a muchas empresas.

En las encuestas, la mayoría de las empresas afirman que tendrían que sustituir alrededor del 30% de sus activos existentes en el curso de una transformación digital. Para las grandes empresas manufactureras en particular, esto significaría dar por perdidos miles de millones en inversiones en maquinaria y equipos. Esto rozaría la locura económica.

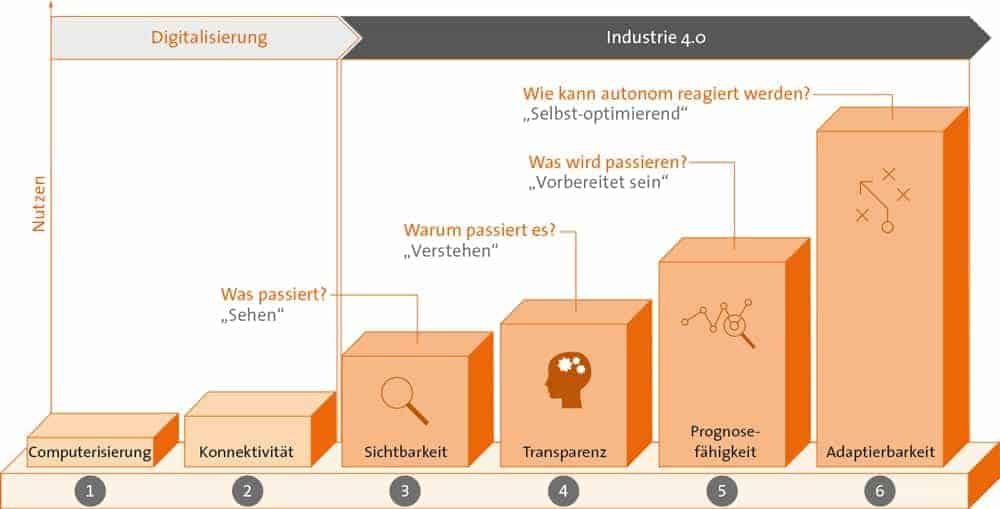

Sin embargo, desde el punto de vista estratégico, es importante proteger las inversiones realizadas y permitir las innovaciones necesarias. Por lo tanto, hay que encontrar una solución adecuada que sea lo más fácil de implementar posible para el primer paso decisivo del viaje digital. Sólo con una conectividad completa, incluso para máquinas que se entregaron mucho antes de la era digital, pueden seguir las demás etapas del viaje digital: Visibilidad, transparencia, previsibilidad y adaptabilidad, según la definición de la Academia Alemana de Ciencias e Ingeniería (Acatech).

La conectividad debe considerarse e integrarse desde el principio en una arquitectura holística de TI/OT como el corazón y el sistema de circulación para el flujo de datos. Forcam y SAP ofrecen una arquitectura holística de este tipo en la DMC (Digital Manufacturing Cloud). Con Forcam Force Edge, las plantas brownfield pueden conectarse y mapearse exhaustivamente en los niveles 0 a 2 en el SAP Industry 4.0 Blueprint.

La solución Edge proporciona resiliencia a la vez que transfiere todos los datos relevantes a sistemas posteriores como DMC o SAP ME/MII, donde los datos de máquina recopilados y normalizados pueden integrarse sin problemas con todos los procesos posteriores relevantes. Mani Pirouz, Director Global de Innovación de Partners en SAP, afirma: "Con Forcam Force Edge, los clientes pueden conectar su brownfield a las soluciones SAP e integrarlo con los procesos SAP para que puedan aprovechar al máximo las ventajas de los gemelos digitales."

Gemelo digital

La fábrica del futuro trabaja con un modelo de datos en tiempo real preciso y uniforme en la producción y la planificación. La conectividad es la base de este gemelo digital de la producción. El gemelo digital de la producción se crea cuando los datos del taller se condensan en información, es decir, las señales de las máquinas recopiladas se estandarizan en un lenguaje digital uniforme y se asignan semánticamente.

Los macrodatos se convierten en datos inteligentes. Sólo entonces todos los sistemas informáticos de la planta de producción y la planta de envasado podrán trabajar con una única fuente de verdad. La solución Force Edge también se encarga de esta estandarización y asignación semántica. Cada señal recibe el significado correcto.

Una excursión al taller lo demuestra: La heterogeneidad de los parques de máquinas de las empresas manufactureras de todos los sectores es grande. Sin embargo, se pueden distinguir tres enfoques básicos de la conexión digital.En primer lugar, las máquinas sencillas y/o más antiguas no disponen de un sistema de control compatible con la red. Su conexión apta para Internet tiene lugar mediante la toma directa de señales y estados directamente desde la máquina por medio de un convertidor, una caja de E/S. Las señales más comunes son: Máquina encendida o apagada, producción o parada, cantidad y avería.

En segundo lugar, las máquinas más nuevas tienen un sistema de control compatible con la red. Con ellas, las señales se leen desde el control a través de plug-ins. Estos plug-ins están disponibles en Force Egde para los tipos de control más comunes.

En tercer lugar, las máquinas modernas, así como los centros de mecanizado completos, funcionan con protocolos de comunicación como OPC, MTConnect o MQTT. Por lo general, estas máquinas generan un paquete de datos estandarizado que es adecuado para su posterior procesamiento sin tener que realizar una conversión de señales directa desde el sistema de control. El reto reside en las estructuras de datos no homogéneas de los paquetes de datos y los diferentes tipos de máquinas.

Infraestructuras periféricas y de nube

Volviendo al nivel estratégico: las empresas necesitan una solución para la era de la IIoT que permita las innovaciones deseadas y proteja las inversiones realizadas. Necesitan arquitecturas de TI flexibles e integradoras que permitan la transformación en el mundo global de las cadenas digitales de suministro y servicios. Este requisito solo puede satisfacerse digitalmente mediante soluciones híbridas compuestas por infraestructuras de borde y en la nube.

Esto es especialmente cierto para las redes de fabricación que trabajan a escala internacional y con capacidad multicliente en tiempo real. Las infraestructuras híbridas de borde y nube son, por tanto, el futuro de la industria. Forcam y SAP ofrecen una solución flexible de borde y nube para la conectividad del taller y la colaboración en sistemas avanzados.

Estudio de Acatech: Índice de madurez de la Industria 4.0

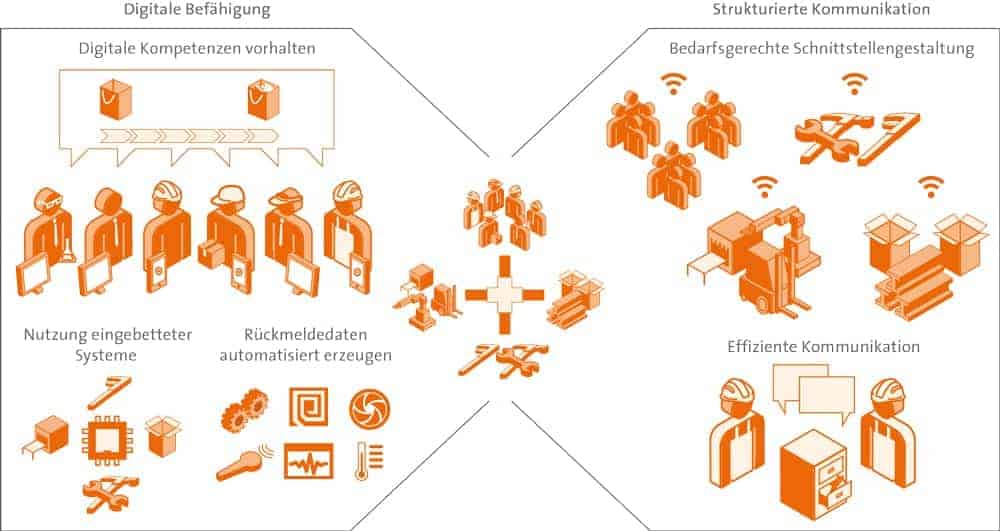

El término Industria 4.0 se acuñó en 2011 y desde entonces describe la integración de gran alcance de las tecnologías de la información y la comunicación en el entorno industrial. Sin embargo, desde entonces el término se ha malinterpretado en parte y con demasiada frecuencia se centra solo en los elementos tecnológicos. Sin embargo, las empresas también deben transformar sus estructuras organizativas y su cultura.

El objetivo es convertirse en una empresa ágil que aprende y que puede adaptarse con flexibilidad a un entorno en constante cambio. El Índice de Madurez de Acatech para la Industria 4.0 proporciona a las empresas una herramienta de apoyo a la transformación en una empresa ágil y con capacidad de aprendizaje. El índice describe seis etapas de desarrollo para los cuatro elementos estructurales de cada empresa.

Cada nivel permite un beneficio adicional para la empresa. El índice puede utilizarse para desarrollar una hoja de ruta digital individual para introducir Industrie 4.0 en todas las áreas de la empresa. Sobre la base de las conclusiones y el modelo desarrollado, en el futuro podrán desarrollarse herramientas para el diseño concreto de la transformación en las empresas.

Es aconsejable desarrollar un procedimiento específico para los distintos ámbitos industriales a fin de poder formular recomendaciones de actuación lo más concretas posible y tener en cuenta las diferencias de cada industria. A tal fin, deberían investigarse las peculiaridades de las distintas industrias y relaciones comerciales en el contexto de nuevas validaciones.

En el espíritu del aprendizaje continuo, el modelo vive de la información adicional. Esto no sólo resulta de la validación, sino también del intercambio con socios interesados de la industria y la investigación.

Fuente: Índice de madurez de la Industria 4.0. Dar forma a la transformación digital de las empresas. Un estudio de Acatech realizado por Günther Schuh, Reiner Anderl, Jürgen Gausemeier, Michael Hompel y Wolfgang Wahlster (eds.). Descargar: www.acatech.de/publikationen