El esqueleto en el armario

![[shutterstock.com: 109330997, pashabo]](https://e3mag.com/wp-content/uploads/2020/08/shutterstock_109330997.jpg)

Durante el lanzamiento de la nueva suite SCX el año pasado, los responsables de la cadena de suministro, los jefes de planta y los planificadores de producción formularon repetidamente una pregunta: "¿Cómo consiguen ustedes, en GIB, decirnos a los expertos de la cadena de suministro cómo podemos mejorar nuestros procesos?". La respuesta de GIB a esta pregunta es muy sencilla: "No le estamos dando un proceso de patente, sólo rastreamos los esqueletos de su armario". Y como todo proceso de mejora comienza con la constatación de que hay algo que mejorar, es precisamente aquí donde entra en juego el nuevo modelo de indicadores de GIB: en la creación de una conciencia del problema.

Los expertos en cadena de suministro de GIB querían rastrear las causas en lugar de curar los síntomas, es decir, meter el dedo en la llaga. En lugar de utilizar SAP Big Data de la forma habitual para crear nuevas herramientas, vistas y análisis, querían utilizar los datos para identificar lagunas, descubrir deficiencias de información y cuestionar procesos.

¿Cómo procedieron los expertos? ¿Cuáles fueron las fases esenciales que condujeron al nuevo modelo de indicadores? Volker Blöchl, Director General del GIB S&D, habla de cinco pasos clave en este contexto.

Cinco pasos hacia la recuperación

Primer pasoFormular un proceso idealizado para la cadena de suministro: no es tarea fácil si se tiene en cuenta que existen procesos legítimos específicos para cada empresa o sector. ¿Cómo debe ser un proceso válido para la producción en serie y en flujo, para las industrias discretas y de procesos? "Los procesos centrales y los problemas centrales son siempre similares", explica Volker Blöchl. "Ya se trate de fabricantes de ositos de peluche o de aviones, a lo largo de los años hemos visto una y otra vez que los problemas centrales de los expertos en cadenas de suministro son muy parecidos". Una y otra vez, esto ha implicado una planificación de ventas inexacta, datos maestros inadecuados, escorias, existencias, existencias de seguridad, niveles de servicio de entrega y retrasos en las entregas, por nombrar sólo algunas palabras clave. "Hemos optado por un alto grado de abstracción para lograr la comparabilidad y descubrir los puntos débiles que hay que debatir", explica el experto en cadena de suministro.

Paso 2definir los posibles puntos débiles: Una vez formulado el proceso ideal-típico, se analizaron en detalle las distintas fases del proceso. ¿Qué ocurre en la fase de gestión de existencias, qué actividades y planificación son elementales en la gestión de compras, qué criterios pueden evaluar la planificación de ventas? Los expertos del GIB debatieron y analizaron estas y otras muchas cuestiones. "Contamos con nuestros experimentados consultores de procesos y SAP", explica Volker Blöchl, quien, con sus profundos conocimientos prácticos como antiguo responsable de operaciones y programación, pudo aportar numerosos impulsos de reflexión. Los parámetros identificados se examinaron una y otra vez: ¿Es la actividad pertinente para todos los sectores? ¿Tiene sentido la actividad para la sección del proceso en cuestión? Y por último, pero no por ello menos importante, ¿se pueden encontrar datos relativos a esta actividad en el sistema SAP? Una y otra vez, los expertos tuvieron que descartar ideas y conclusiones para cumplir las máximas que ellos mismos se habían fijado.

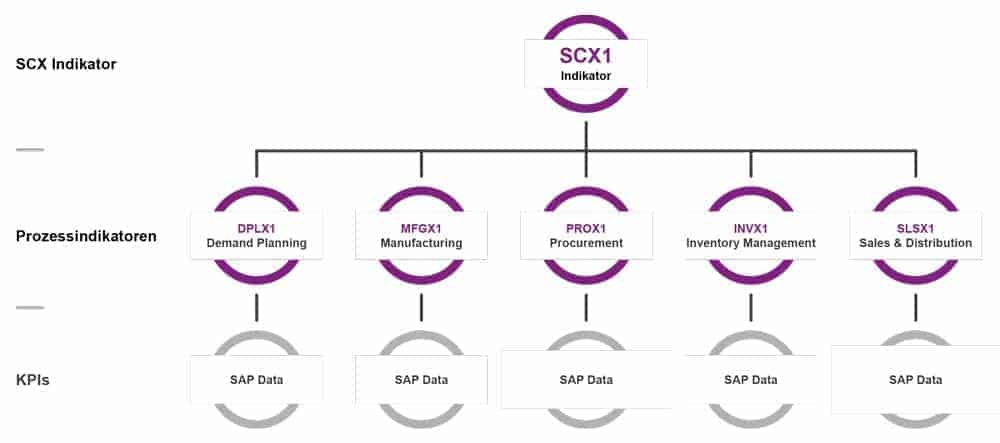

Paso 3formar ratios: Los expertos se pusieron de acuerdo en cinco etapas del proceso, a saber, planificación de la demanda, fabricación, aprovisionamiento, gestión de inventarios y ventas y distribución, y crearon ratios que permiten medir la calidad de cada etapa. "Esto suponía un gran reto, sobre todo en la planificación de la demanda", explica Volker Blöchl, "porque ¿cómo medir la calidad de un plan si el plan original se va ajustando y sobrescribiendo con el tiempo? "Hace tiempo que resolvimos este problema en nuestra suite GIB. Trabajamos con versiones y guardamos el historial. Pero nuestro modelo de indicadores SCX debe poder utilizarse independientemente de nuestra suite. Sólo accedemos a los datos originales de SAP. Esta es la única manera de crear un nuevo estándar", explica. Los expertos se pusieron de acuerdo sobre la evaluación de los materiales y artículos determinados como planificables, su horizonte de planificación, la planificación anticipada sin retrasos y la proporción de materiales planificados en el conjunto de materiales.

Paso 4resumir y ponderar las cifras clave: El resultado muestra que los expertos del GIB tuvieron éxito: Se han podido determinar los ratios para cada etapa del proceso. Pero, ¿cómo ponderarlas? ¿Es más importante el nivel de servicio de entrega que el retraso en la entrega? ¿Debe darse más importancia al cumplimiento de los plazos que a la cantidad? "No hace falta ser un genio para darse cuenta de que una cadena es tan fuerte como su eslabón más débil". Por esta razón, los expertos decidieron dar a cada ratio la misma importancia en la evaluación de la etapa respectiva del proceso.

"Acordamos una representación porcentual de la calidad. Un esquema de evaluación individualizado siempre habría requerido una explicación", explica. Por ejemplo, con una escala de seis puntos, la pregunta habría sido si un sobresaliente es el mejor resultado según el sistema de calificación de la escuela o si cuanto más, mejor. También debería haberse indicado siempre el valor máximo; ¿la escala llega hasta diez o hasta ochenta, etc.? "Hemos impuesto la máxima de la sencillez en todos nuestros productos", dice Blöchl, "así que enseguida quedó claro que necesitábamos algo que se entendiera de forma intuitiva e internacional".

Paso 5crear comparabilidad: Un punto central del modelo de indicadores es la comparabilidad de los procesos en la propia cadena de suministro o en comparación con otras empresas. Si el indicador del proceso de fabricación es del 20 por ciento y el colega de gestión de inventarios tiene un indicador del 95 por ciento, el primero ha hecho muchas cosas mal y el segundo, sin duda, ha hecho muchas cosas bien. Pensando un poco más: si la fabricación en la planta 1 está al 90 por ciento y en la planta 2 de la misma empresa al 50 por ciento, los planificadores de la producción deberían discutir urgentemente por qué es así.

Esta comparabilidad también funciona entre empresas: dos planificadores de necesidades de material de empresas diferentes mantendrán sin duda una interesante discusión técnica sobre el respectivo retraso en las entregas o el nivel de servicio de entrega si su SCX difiere mucho. Ya estoy deseando que llegue el día en que uno de nuestros clientes salude a otro con la pregunta "¿Cuál es su SCX?

Sistemas de evaluación

¿Cuál es la ventaja de saber que la propia cadena de suministro está valorada en un 70 por ciento? ¿Cuál es el beneficio de evaluar los pasos individuales del proceso de la cadena de suministro?

Primer ejemplo: Una mala calificación en la Planificación de la Demanda muestra que muchos artículos y/o materiales no se planifican o se planifican de forma inadecuada. Una respuesta común en este caso es que la gama de materiales es demasiado amplia o que la planificación no es posible en absoluto, pero un vistazo a la previsión a menudo muestra que los procedimientos de previsión no están optimizados, que se puede lograr un buen resultado de planificación planificando los artículos relevantes y planificables o que simplemente es necesario introducir más información en el sistema de planificación (por ejemplo, de ventas y marketing) para crear una previsión realista.

Segundo ejemplo: Un mal indicador de ventas y distribución puede indicar que existe un desequilibrio en el nivel de servicio de entrega. Si una empresa se esfuerza siempre por cumplir la fecha de entrega deseada, puede estar almacenando productos acabados que no tienen sentido desde el punto de vista económico. Una mala puntuación en el proceso de venta y distribución también podría deberse a una falta de capacidad de entrega a pesar de tener el almacén lleno. Esto podría deberse a una planificación de ventas deficiente o incluso inexistente, que lleva a producir y almacenar productos equivocados.

"Es importante hablar de las cifras y las causas", resume Volker Blöchl, "nos gusta participar en el debate. A menudo nos encontramos con afirmaciones como 'Siempre lo hemos hecho así' o 'Eso no tiene sentido para nosotros'. El debate revela entonces que hay cosas que se han colado o que nunca se han examinado los procesos por falta de tiempo". Continúa diciendo que en sus 34 años de carrera, con más de 200 proyectos para clientes, nunca ha experimentado una situación en la que no hubiera necesidad de optimizar los procesos de la cadena de suministro. "Siempre hay un esqueleto en el armario", bromea. "Y les seguimos la pista".